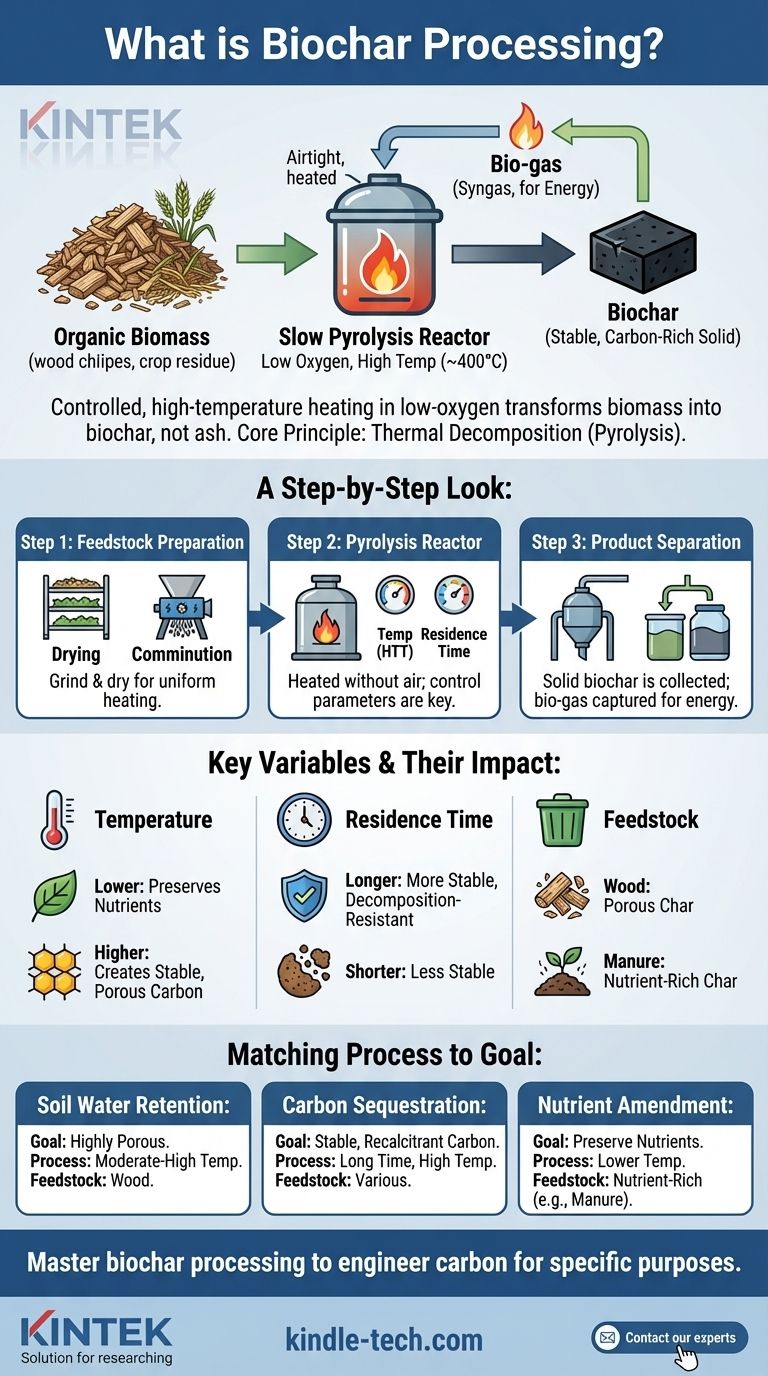

En esencia, el procesamiento de biocarbón es el calentamiento controlado a alta temperatura de material orgánico (biomasa) en un ambiente con poco oxígeno. Este proceso, conocido como pirólisis lenta, transforma materiales como madera, residuos de cultivos o estiércol en un sólido estable y rico en carbono llamado biocarbón, en lugar de permitir que se quemen hasta convertirse en cenizas.

El principio fundamental del procesamiento de biocarbón no es simplemente quemar biomasa, sino descomponerla térmicamente. Al controlar cuidadosamente la temperatura, el tiempo de calentamiento y el tipo de biomasa utilizada, los productores pueden diseñar biocarbón con propiedades específicas para objetivos que van desde la mejora del suelo hasta el secuestro de carbono.

El Principio Fundamental: Pirólisis Lenta

La pirólisis lenta es la técnica fundamental para producir biocarbón de alta calidad. Difiere significativamente de la simple quema u otros procesos térmicos.

¿Qué es la pirólisis?

La pirólisis es la descomposición térmica de materiales a temperaturas elevadas en una atmósfera inerte. Implica un cambio en la composición química y es irreversible.

Piense en ello como "cocinar a presión" la materia orgánica en lugar de quemarla. Sin oxígeno, el material se descompone en una estructura de carbono sólida (biocarbón) y gases volátiles (biogás), en lugar de combustionar en ceniza y humo.

Por qué la pirólisis lenta es clave

Lo "lento" en la pirólisis lenta es deliberado. El proceso utiliza temperaturas relativamente más bajas (alrededor de 400 °C) y períodos de calentamiento más largos, a menudo de varias horas.

Esta combinación maximiza el rendimiento del carbón sólido, que típicamente constituye el 25-35% de la masa del producto final. Las formas más rápidas de pirólisis a temperaturas más altas están optimizadas para producir bio-aceite, no biocarbón.

Un vistazo paso a paso al procesamiento del biocarbón

La producción de biocarbón es un proceso de varias etapas donde cada paso influye en la calidad del producto final.

Paso 1: Preparación de la materia prima

Antes de calentar, la biomasa cruda debe prepararse. Esto generalmente implica dos acciones clave: secado y trituración (molienda o desmenuzado).

Secar el material es fundamental para un proceso eficiente, mientras que triturarlo en piezas más pequeñas y uniformes asegura que se caliente de manera uniforme dentro del reactor.

Paso 2: El reactor de pirólisis

La biomasa preparada se introduce en un recipiente hermético. Se calienta en ausencia de aire a la temperatura objetivo.

Los dos parámetros más críticos a controlar aquí son la Temperatura de Tratamiento Más Alta (HTT) y el tiempo de residencia (cuánto tiempo se mantiene el material a esa temperatura).

Paso 3: Separación del producto

A medida que la biomasa se descompone, se separa en componentes sólidos y gaseosos. El sólido que queda es el biocarbón.

Los gases, conocidos como biogás o gas de síntesis, se capturan. Este biogás a menudo se puede reutilizar para proporcionar la energía necesaria para alimentar el propio proceso de pirólisis, creando un sistema más sostenible.

Comprendiendo las compensaciones: variables clave y su impacto

Las propiedades específicas del biocarbón no son accidentales; son un resultado directo de las condiciones de procesamiento. Comprender estas variables es crucial para producir biocarbón para una aplicación específica.

El papel de la temperatura

La temperatura es, sin duda, la variable más importante. Las temperaturas más bajas tienden a producir un carbón con más nutrientes conservados de la biomasa original.

Las temperaturas más altas crean una estructura de carbono más estable y altamente porosa con una mayor superficie, lo cual es ideal para el secuestro de carbono a largo plazo y la retención de agua.

El impacto del tiempo de residencia

Un tiempo de residencia más largo asegura una carbonización más completa y estable de la biomasa. Esto da como resultado un producto final altamente resistente a la descomposición en el suelo.

Tiempos de residencia más cortos pueden dejar más compuestos volátiles en el carbón, haciéndolo menos estable a largo plazo.

El factor de la materia prima

La elección del material de partida tiene un efecto profundo en el producto final. La "materia prima" puede ser cualquier cosa, desde astillas de madera y paja hasta estiércol y residuos de alimentos.

Una materia prima a base de madera producirá un biocarbón diferente al de una a base de estiércol. Este último resultará naturalmente en un producto con una mayor concentración de nutrientes como fósforo y potasio. Esta variabilidad inherente es un desafío y una oportunidad clave en el campo.

Adaptar el proceso al objetivo

Para aplicar esto de manera efectiva, debe alinear los parámetros de procesamiento con su resultado previsto.

- Si su enfoque principal es la retención de agua en el suelo: Priorice un proceso que utilice temperaturas moderadas a altas para crear un biocarbón altamente poroso con la máxima superficie.

- Si su enfoque principal es el secuestro de carbono a largo plazo: Utilice un proceso lento con un tiempo de residencia prolongado y temperaturas más altas para crear la forma más estable y recalcitrante de carbono.

- Si su enfoque principal es la enmienda de nutrientes: Utilice una materia prima rica en nutrientes (como estiércol) y temperaturas de pirólisis más bajas para preservar los nutrientes inherentes en el biocarbón final.

En última instancia, dominar el procesamiento de biocarbón consiste en controlar deliberadamente estas variables para diseñar un producto de carbono para un propósito específico.

Tabla resumen:

| Variable | Impacto en el biocarbón | Ideal para el objetivo |

|---|---|---|

| Temperatura | Temperaturas más bajas conservan nutrientes; temperaturas más altas crean carbono estable y poroso. | Enmienda del suelo: Temperaturas más bajas. Secuestro de carbono: Temperaturas más altas. |

| Tiempo de residencia | Tiempos más largos crean un carbón más estable y resistente a la descomposición. | Almacenamiento de carbono a largo plazo: Tiempo de residencia más largo. |

| Materia prima | La madera crea carbón poroso; el estiércol crea carbón rico en nutrientes. | Retención de agua: Madera. Enmienda de nutrientes: Estiércol. |

¿Listo para diseñar el biocarbón perfecto para su aplicación específica?

El equipo de laboratorio adecuado es fundamental para un control preciso de la temperatura de pirólisis, el tiempo de residencia y la preparación de la materia prima. KINTEK se especializa en reactores de laboratorio, hornos y consumibles necesarios para una investigación y control de calidad confiables del biocarbón.

Permítanos ayudarle a optimizar su proceso para obtener resultados superiores en la salud del suelo o el secuestro de carbono. ¡Contacte a nuestros expertos hoy mismo para discutir las necesidades de su proyecto!

Guía Visual

Productos relacionados

- Horno de tubo rotatorio de funcionamiento continuo sellado al vacío Horno de tubo giratorio

- Horno de tubo rotatorio dividido con múltiples zonas de calentamiento

- Horno rotatorio eléctrico pequeño para la regeneración de carbón activado

- Horno de Tubo Rotatorio de Laboratorio con Inclinación al Vacío

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Cuáles son los principales tipos de procesos de conversión de biomasa? Descubra la mejor vía para sus necesidades energéticas

- ¿Cuáles son las características de los modos de movimiento de lecho de deslizamiento, colapso y rodadura? Optimice su proceso rotatorio

- ¿Cuál es el rango de la pirólisis? Control maestro de la temperatura para rendimientos óptimos de bioproductos

- ¿Cuáles son los requisitos de equipo para cargar platino (Pt) en soportes compuestos? Agitación precisa para alta dispersión

- ¿Qué temperatura se necesita para la pirólisis de residuos? Una guía para optimizar su proceso de conversión de residuos en valor