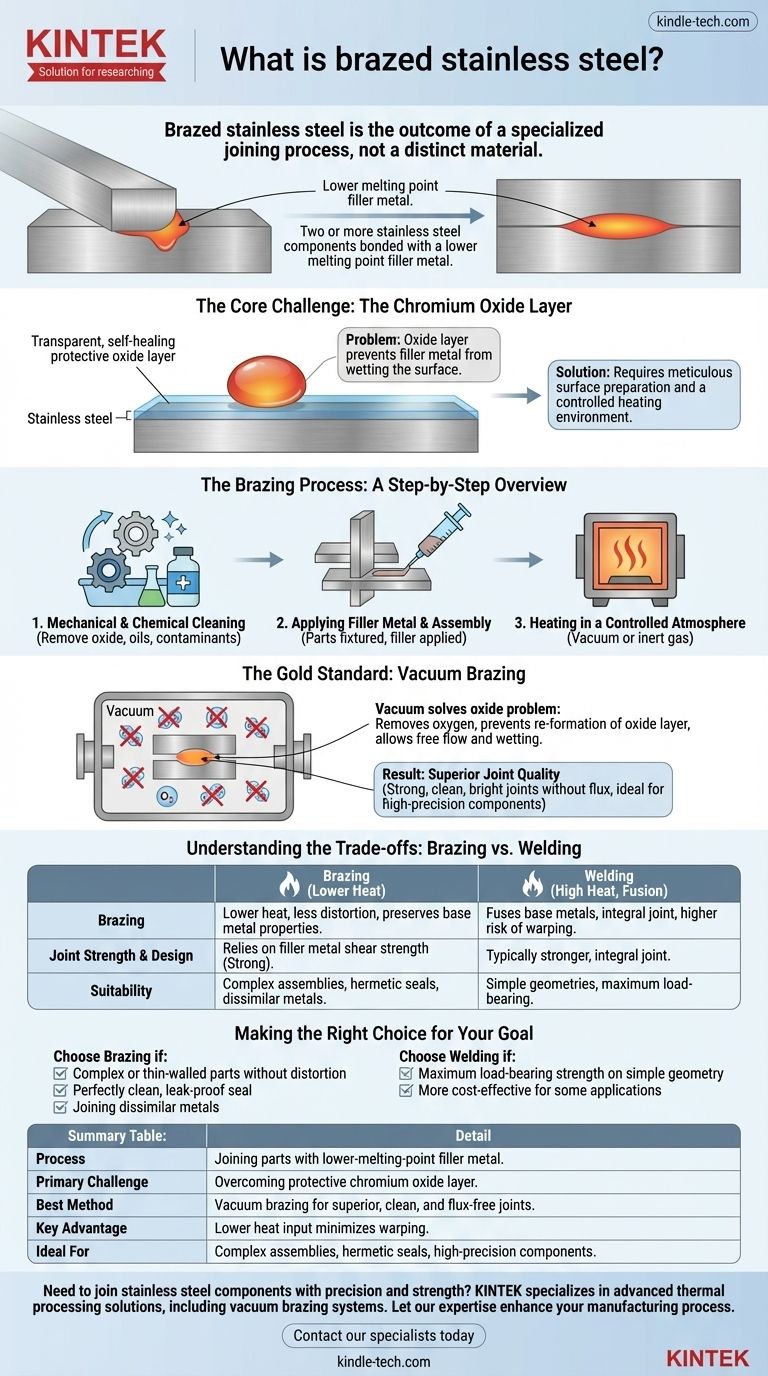

El acero inoxidable soldado por fuerte no es un tipo de material distinto, sino el resultado de un proceso de unión especializado. Se refiere a dos o más componentes de acero inoxidable que han sido unidos utilizando un metal de aportación con un punto de fusión más bajo que el propio acero. El proceso implica calentar el conjunto para que el metal de aportación se funda y fluya hacia la unión por acción capilar, creando una unión fuerte y limpia al enfriarse sin fundir el acero base.

El desafío central —y el enfoque principal— de la soldadura fuerte de acero inoxidable es superar su capa de óxido naturalmente protectora. Esta capa evita que el metal de aportación se adhiera correctamente, lo que significa que una soldadura fuerte exitosa depende enteramente de una preparación meticulosa de la superficie y un entorno de calentamiento controlado para lograr una unión sólida.

El problema central: la capa de óxido de cromo

La misma propiedad que hace que el acero inoxidable sea "inoxidable" es también su mayor obstáculo durante la soldadura fuerte.

¿Por qué esta capa es un problema?

Todo acero inoxidable está protegido por una capa delgada, transparente y autorreparable de óxido de cromo. Esta película pasiva es lo que le confiere al material su excepcional resistencia a la corrosión.

Sin embargo, para la soldadura fuerte, esta capa de óxido impide que el metal de aportación fundido "moje" la superficie del acero. El metal de aportación formará perlas, al igual que el agua sobre un coche encerado, en lugar de extenderse uniformemente para formar una unión.

El proceso de soldadura fuerte: una visión general paso a paso

La soldadura fuerte exitosa de acero inoxidable es un proceso de múltiples etapas diseñado para gestionar meticulosamente la capa de óxido.

Paso 1: Limpieza mecánica y química

Antes de calentar, se debe eliminar la capa de óxido existente. Esto a menudo se realiza mediante métodos mecánicos como el chorro de arena o el granallado.

A esto le sigue inmediatamente una limpieza química para eliminar cualquier aceite o contaminante. Las piezas de trabajo se limpian en disolventes como acetona o alcohol, a menudo utilizando un baño ultrasónico para asegurar que todas las superficies estén perfectamente limpias.

Paso 2: Aplicación del metal de aportación y montaje

El metal de aportación, a menudo en forma de pasta, alambre o lámina preformada, se aplica a la unión. Luego, las piezas se fijan juntas para mantener su alineación precisa durante el ciclo de calentamiento.

Paso 3: Calentamiento en una atmósfera controlada

Este es el paso más crítico. El conjunto debe calentarse en un entorno que impida que la capa de óxido de cromo se vuelva a formar instantáneamente en el acero caliente. El método más común y eficaz para esto es la soldadura fuerte al vacío.

El estándar de oro: soldadura fuerte al vacío

Para componentes de acero inoxidable de alta calidad, la soldadura fuerte al vacío es el método industrial preferido.

Cómo el vacío resuelve el problema del óxido

Al colocar el conjunto en un horno de alto vacío, casi todo el oxígeno se elimina del entorno. A medida que la pieza se calienta, no hay oxígeno disponible para reformar la capa de óxido, lo que permite que el metal de aportación de soldadura fuerte fluya libremente y moje las superficies de acero limpias.

El resultado: calidad superior de la unión

Este proceso da como resultado uniones soldadas por fuerte extremadamente fuertes y limpias. Debido a que no se utiliza fundente y no se produce oxidación, la pieza terminada sale del horno brillante y limpia, a menudo sin requerir limpieza posterior al proceso. Esto la hace ideal para componentes médicos, aeroespaciales y electromecánicos.

Comprendiendo las compensaciones: soldadura fuerte vs. soldadura

La soldadura fuerte no siempre es la elección correcta. Es crucial comprender cómo se compara con la soldadura, la alternativa más común para unir acero.

Menor calor y menos distorsión

La soldadura fuerte se produce a una temperatura mucho más baja que la soldadura, ya que solo se funde el metal de aportación, no el propio acero inoxidable. Esto reduce significativamente el riesgo de deformación, distorsión o alteración de las propiedades del material del metal base, lo cual es crítico para piezas delicadas o de alta precisión.

Resistencia y diseño de la unión

Una unión soldada fusiona los metales base, haciendo que la unión sea una parte integral de los componentes. Una unión soldada por fuerte, por el contrario, se basa en la resistencia al cizallamiento del metal de aportación que se adhiere a las superficies. Aunque muy fuerte, una unión soldada correctamente diseñada suele ser más fuerte que una soldada por fuerte.

Idoneidad para conjuntos complejos

La soldadura fuerte sobresale en la unión de conjuntos complejos de varias piezas o metales disímiles en un solo ciclo de horno. También es ideal para crear sellos herméticos y estancos en componentes como accesorios de tuberías, carcasas y piezas de sistemas HVAC.

Tomar la decisión correcta para su objetivo

La selección del método de unión correcto depende completamente del diseño, el material y los requisitos de rendimiento de su componente.

- Si su objetivo principal es unir piezas complejas o de paredes delgadas sin distorsión: La soldadura fuerte es la opción superior debido a su menor aporte de calor.

- Si su objetivo principal es lograr un sello perfectamente limpio y a prueba de fugas para una pieza terminada: La soldadura fuerte al vacío ofrece una calidad estética y hermética excepcional directamente desde el horno.

- Si su objetivo principal es la máxima resistencia a la carga en una geometría simple: La soldadura tradicional puede proporcionar una solución más fuerte y rentable.

En última instancia, la soldadura fuerte es una técnica poderosa para crear conjuntos precisos, limpios y fuertes que preservan la integridad del acero inoxidable.

Tabla resumen:

| Aspecto clave | Detalle |

|---|---|

| Proceso | Unión de piezas de acero inoxidable utilizando un metal de aportación de menor punto de fusión. |

| Desafío principal | Superar la capa protectora de óxido de cromo en el acero. |

| Mejor método | Soldadura fuerte al vacío para uniones superiores, limpias y sin fundente. |

| Ventaja clave | El menor aporte de calor minimiza la deformación y la distorsión. |

| Ideal para | Conjuntos complejos, sellos herméticos y componentes de alta precisión. |

¿Necesita unir componentes de acero inoxidable con precisión y resistencia? KINTEK se especializa en soluciones avanzadas de procesamiento térmico, incluidos sistemas de soldadura fuerte al vacío. Nuestros equipos de laboratorio y consumibles están diseñados para ayudarle a lograr uniones impecables y de alta integridad para aplicaciones médicas, aeroespaciales y electromecánicas. Deje que nuestra experiencia mejore su proceso de fabricación —¡contacte hoy mismo a nuestros especialistas para discutir los requisitos de su proyecto!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Se pueden soldar dos metales diferentes? Sí, y aquí te explicamos cómo hacerlo con éxito.

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Qué es la oxidación en la soldadura fuerte? Cómo prevenirla para uniones fuertes y duraderas

- ¿Qué elemento dificultaba el soldamagnado del acero inoxidable? Es la capa de óxido de cromo