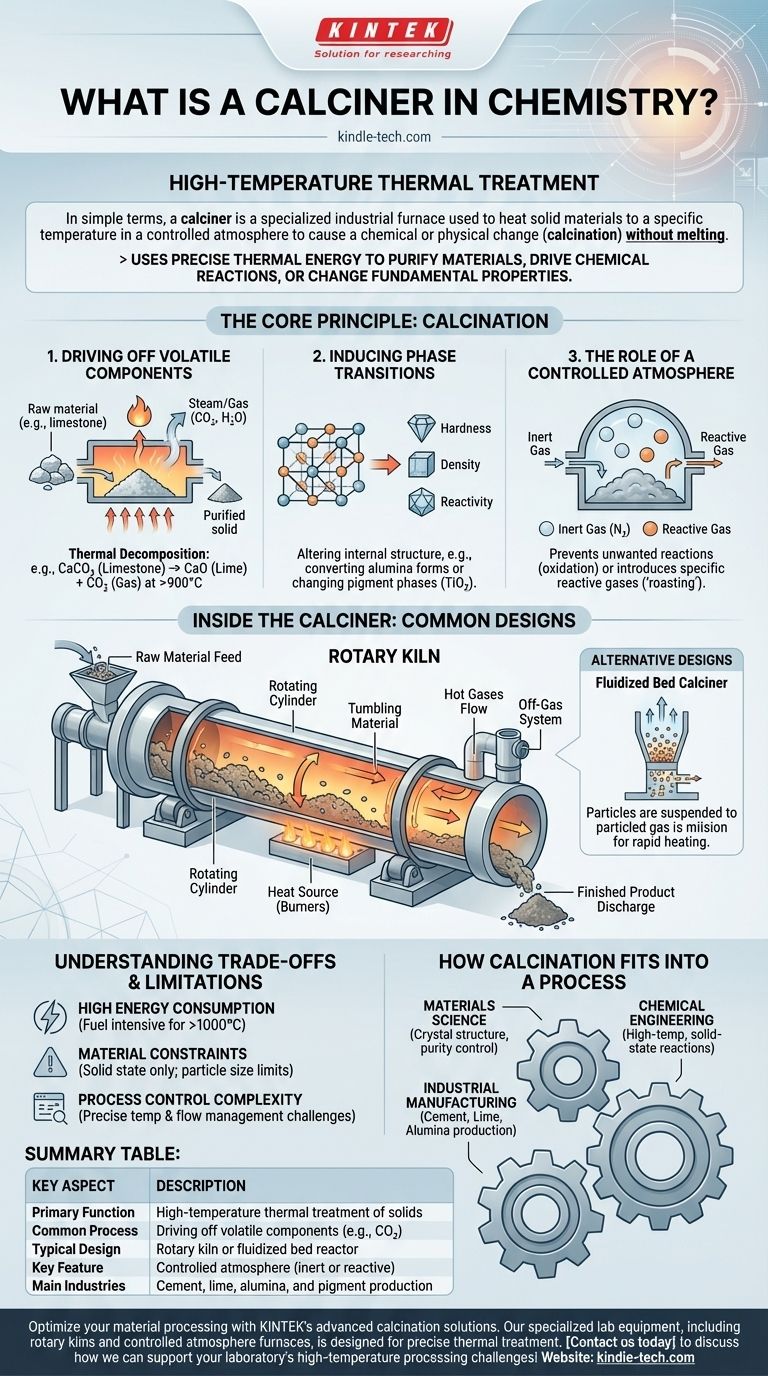

En términos sencillos, un calcinador es un tipo de horno industrial utilizado para el tratamiento térmico a alta temperatura. Su propósito principal es calentar materiales sólidos a una temperatura específica en una atmósfera controlada para provocar un cambio químico o físico, un proceso conocido como calcinación. Esto se realiza sin fundir el material.

Un calcinador no es solo un horno; es un reactor especializado que utiliza energía térmica precisa para purificar materiales, impulsar reacciones químicas o cambiar las propiedades fundamentales de un sólido mediante la eliminación de componentes volátiles como el agua y el dióxido de carbono.

El Principio Central: ¿Qué es la Calcinación?

El equipo, el calcinador, existe para realizar el proceso de calcinación. Comprender este proceso es clave para entender la función y el diseño del equipo.

Eliminación de Componentes Volátiles

El uso más común de la calcinación es la descomposición térmica. Esto implica calentar un compuesto para descomponerlo en sustancias más simples y estables.

Un ejemplo clásico es la producción de cal (óxido de calcio) a partir de piedra caliza (carbonato de calcio). El calcinador calienta la piedra caliza por encima de los 900 °C (1650 °F), eliminando el gas dióxido de carbono y dejando atrás la cal sólida.

Inducción de Transiciones de Fase

El calor también se puede utilizar para cambiar la estructura cristalina interna de un material, alterando sus propiedades físicas como la dureza, la densidad y la reactividad.

Por ejemplo, la calcinación se utiliza para convertir diferentes formas de alúmina o para crear fases cristalinas específicas en pigmentos como el dióxido de titanio, lo que afecta su opacidad y brillo.

El Papel de una Atmósfera Controlada

Una característica crítica de la calcinación es el control sobre la atmósfera dentro del horno. Esto previene reacciones no deseadas, principalmente la oxidación.

En muchos procesos, se utiliza una atmósfera inerte (como nitrógeno). En otros, se puede introducir un gas reactivo específico para lograr un cambio químico deseado, un proceso a veces denominado "tostación".

Dentro del Calcinador: Cómo Funciona

Si bien los diseños varían, la mayoría de los calcinadores industriales comparten un conjunto común de principios y componentes diseñados para el procesamiento continuo y de gran volumen.

El Horno Rotatorio: Un Diseño Común

El tipo de calcinador más reconocible es el horno rotatorio. Es un cilindro de acero grande y giratorio revestido con ladrillos resistentes al calor, montado en un ligero ángulo.

La materia prima se introduce por el extremo superior. A medida que el horno gira lentamente, el material se revuelve y se desliza hacia el extremo inferior, donde se descarga. Esta acción de volteo asegura una excelente mezcla y una exposición uniforme a los gases calientes que fluyen a través del horno.

Otros Componentes Clave

Un sistema de calcinador completo incluye una fuente de calor (generalmente potentes quemadores de gas o carbón), un sistema de manipulación de materiales para alimentar las materias primas y recolectar el producto terminado, y un sistema de gases de escape para manejar y tratar de forma segura los gases liberados durante el proceso.

Diseños Alternativos

Para materiales más finos o procesos que requieren una transferencia de calor aún mejor, se utilizan otros diseños. Un calcinador de lecho fluidizado suspende las partículas sólidas en una corriente ascendente de gas caliente, creando un comportamiento similar a un fluido que permite un calentamiento rápido y uniforme.

Comprensión de las Compensaciones y Limitaciones

Aunque es potente, la calcinación es un proceso complejo y que consume mucha energía con limitaciones específicas que es importante reconocer.

Alto Consumo de Energía

Llevar miles de toneladas de material a temperaturas que a menudo superan los 1000 °C requiere una inmensa cantidad de combustible. El costo de la energía es un gasto operativo principal y un factor significativo en la huella ambiental de industrias como la fabricación de cemento.

Limitaciones del Material

El proceso solo es adecuado para materiales que permanecen sólidos a la temperatura objetivo. Los materiales con puntos de fusión bajos no se pueden calcinar. Además, la forma física del material (tamaño de partícula, densidad) puede dictar qué tipo de calcinador es apropiado.

Complejidad del Control del Proceso

Mantener un perfil de temperatura preciso a lo largo de un horno rotatorio de 100 metros de largo mientras se controla el flujo de gas y el tiempo de residencia es un gran desafío de ingeniería. Las ligeras desviaciones pueden provocar una reacción incompleta o subproductos no deseados.

Cómo Encaja la Calcinación en un Proceso

La calcinación rara vez es un paso final. Es un proceso intermedio crítico que transforma materias primas de bajo valor en un sólido refinado, reactivo o purificado listo para la siguiente etapa de producción.

- Si su enfoque principal es la ciencia de los materiales: La calcinación es una herramienta clave de procesamiento térmico para controlar la estructura cristalina, el área superficial y la pureza de un material.

- Si su enfoque principal es la ingeniería química: Un calcinador es una operación unitaria diseñada para reacciones de estado sólido y cambios de fase a alta temperatura en un entorno controlado.

- Si su enfoque principal es la fabricación industrial: La calcinación es el proceso central para producir materias primas fundamentales como cemento, cal y alúmina a partir de minerales naturales.

En última instancia, comprender el calcinador significa captar un proceso fundamental para transformar materias primas en los productos diseñados que construyen nuestro mundo.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Función Principal | Tratamiento térmico a alta temperatura (calcinación) de sólidos |

| Proceso Común | Eliminación de componentes volátiles (p. ej., CO₂ de la piedra caliza) |

| Diseño Típico | Horno rotatorio o reactor de lecho fluidizado |

| Característica Clave | Atmósfera controlada (gases inertes o reactivos) |

| Industrias Principales | Producción de cemento, cal, alúmina y pigmentos |

Optimice su procesamiento de materiales con las soluciones avanzadas de calcinación de KINTEK. Nuestro equipo de laboratorio especializado, incluidos hornos rotatorios y hornos de atmósfera controlada, está diseñado para un tratamiento térmico preciso, ayudándole a lograr una pureza superior del material, transiciones de fase y eficiencia de descomposición. Ya sea que trabaje en investigación o producción industrial, la experiencia de KINTEK en equipos de laboratorio y consumibles garantiza un rendimiento fiable para sus necesidades de calcinación. Contáctenos hoy para analizar cómo podemos apoyar los desafíos de procesamiento a alta temperatura de su laboratorio.

Guía Visual

Productos relacionados

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

La gente también pregunta

- ¿Qué tan caliente puede llegar a estar una superficie metálica bajo el sol? La ciencia sorprendente detrás del calor extremo

- ¿Qué es el método de deposición química de vapor modificada? El proceso de adentro hacia afuera para fibras ópticas ultrapuras

- ¿Cuál es el rango de temperatura para la calcinación? Domine el proceso de 800 °C a 1300 °C

- ¿Qué es un horno rotatorio de tipo térmico? La guía definitiva para un calentamiento y mezclado uniformes

- ¿Cuál es el proceso de producción del circonio? Del mineral al metal y la cerámica de alto rendimiento