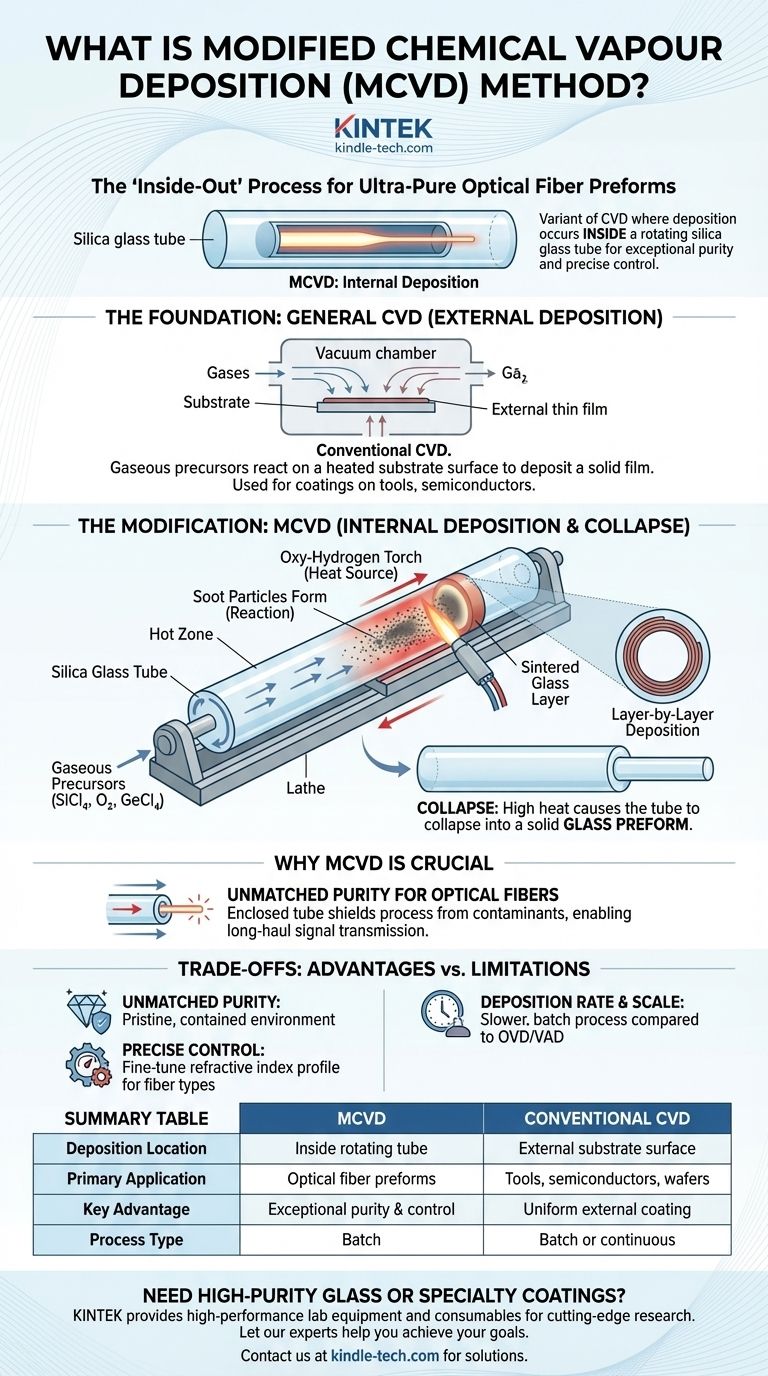

La Deposición Química de Vapor Modificada (MCVD) es un proceso de fabricación altamente especializado utilizado para crear las preformas de vidrio ultrapuro que se estiran para formar fibras ópticas. Es una variante de la Deposición Química de Vapor (CVD) donde la deposición de material ocurre dentro de un tubo de vidrio de sílice giratorio, en lugar de en una superficie externa. Este enfoque "de adentro hacia afuera" es la modificación clave, que permite una pureza excepcional y un control preciso sobre la composición del material, lo cual es crítico para las telecomunicaciones modernas.

El concepto central a comprender es que MCVD transformó la fabricación al mover la reacción química a un entorno contenido y prístino. Este único cambio —de recubrir un objeto externamente a construir material internamente dentro de un tubo— fue el avance que permitió la creación de fibras ópticas de baja pérdida, formando la columna vertebral física de internet.

La base: comprensión de la CVD general

Para apreciar lo que hace que MCVD sea único, primero debemos comprender los principios fundamentales de la Deposición Química de Vapor (CVD) en los que se basa.

¿Qué es la Deposición Química de Vapor?

La Deposición Química de Vapor es un proceso utilizado para aplicar una película delgada y sólida sobre un sustrato (una pieza de trabajo). Lo logra no rociando un líquido o fundiendo un sólido, sino a través de una reacción química que ocurre en estado gaseoso.

El mecanismo central

El proceso tiene lugar en una cámara de reacción, a menudo bajo vacío. Se introducen en la cámara precursores químicos gaseosos —moléculas volátiles que contienen los átomos que se desean depositar—. El sustrato se calienta, y cuando los gases precursores entran en contacto con esta superficie caliente, reaccionan o se descomponen, dejando el material sólido deseado como una película delgada unida a la superficie.

Aplicaciones comunes

La CVD general es una herramienta fundamental en muchas industrias. Se utiliza para depositar recubrimientos duros y resistentes a la corrosión en herramientas de corte, para hacer crecer películas delgadas para semiconductores y electrónica, y para crear capas fotovoltaicas para células solares de película delgada.

La "modificación": cómo MCVD cambia el juego

MCVD toma los principios de la CVD y los adapta para una aplicación muy específica y exigente: la fabricación del núcleo de una fibra óptica.

Cambio de deposición externa a interna

A diferencia de la CVD convencional que recubre el exterior de un objeto, MCVD deposita material en la pared interior de un tubo de sílice de alta pureza. Este tubo se monta en un torno y se gira continuamente para asegurar la uniformidad.

El proceso MCVD paso a paso

-

Reacción: Una mezcla precisa de precursores gaseosos, típicamente tetracloruro de silicio (SiCl₄) y oxígeno (O₂), se hace pasar por el interior del tubo giratorio. Se añaden dopantes como el tetracloruro de germanio (GeCl₄) para controlar el índice de refracción.

-

Deposición: Una fuente de calor, generalmente un soplete de oxihidrógeno, atraviesa la longitud del tubo desde el exterior. El calor intenso crea una zona caliente localizada, haciendo que los gases del interior reaccionen y formen partículas microscópicas de vidrio (hollín).

-

Sinterización: Estas partículas de hollín se depositan en la pared interior del tubo justo aguas abajo de la zona caliente en movimiento. A medida que el soplete continúa su paso, calienta esta capa de hollín recién depositada, fusionándola o sinterizándola en una capa de vidrio sólido y transparente.

-

Colapso: Este proceso se repite docenas o incluso cientos de veces, construyendo capa tras capa para crear la estructura deseada del núcleo y el revestimiento. Finalmente, el calor se aumenta significativamente, haciendo que el tubo ablandado colapse hacia adentro bajo tensión superficial en una varilla de vidrio sólido conocida como preforma.

Por qué este método es crucial para la fibra óptica

La preforma creada por MCVD es una versión ampliada de la fibra óptica final. La pureza excepcional lograda al realizar la reacción dentro de un tubo sellado es lo que permite que las señales de luz viajen kilómetros con una pérdida de señal mínima.

Comprender las compensaciones

Ningún proceso es perfecto. El diseño específico de MCVD ofrece poderosas ventajas, pero también limitaciones inherentes.

Ventaja: Pureza inigualable

El tubo cerrado actúa como su propia cámara de reacción prístina, protegiendo el proceso de deposición de contaminantes ambientales como el polvo o el vapor de agua. Esta es la razón principal por la que MCVD produce vidrio lo suficientemente puro para la fibra óptica de larga distancia.

Ventaja: Control preciso de la composición

Al ajustar minuciosamente la mezcla de gases para cada pasada del soplete, los fabricantes pueden crear un perfil de índice de refracción altamente preciso. Este control es esencial para diseñar diferentes tipos de fibras, como monomodo o multimodo, para aplicaciones específicas.

Limitación: Tasa de deposición y escala

MCVD es un proceso por lotes y es relativamente lento en comparación con métodos alternativos desarrollados posteriormente, como la Deposición de Vapor Externa (OVD) y la Deposición Axial de Vapor (VAD). Estos otros métodos fueron diseñados para producir preformas más grandes a una velocidad mayor, pero a menudo requieren un paso de sinterización separado.

Tomar la decisión correcta para su objetivo

La elección entre MCVD y otros métodos de deposición está impulsada enteramente por la pureza y la estructura requeridas del producto final.

- Si su enfoque principal es crear vidrio ultrapuro para fibras ópticas o componentes láser especializados: MCVD es la tecnología de referencia debido a su pureza inigualable y control preciso sobre el perfil del índice de refracción.

- Si su enfoque principal es recubrir un objeto 3D complejo como una herramienta o una oblea semiconductora: Un proceso CVD externo convencional es la elección adecuada, ya que está diseñado para recubrir uniformemente superficies externas.

- Si su enfoque principal es la producción de alto volumen de preformas de fibra óptica: Podría investigar métodos alternativos como OVD o VAD, que pueden ofrecer tasas de deposición más altas para la producción en masa.

Comprender la diferencia fundamental entre la deposición interna y externa es clave para seleccionar la herramienta adecuada para su objetivo de ciencia de materiales.

Tabla resumen:

| Característica | MCVD | CVD Convencional |

|---|---|---|

| Ubicación de la deposición | Dentro de un tubo de sílice giratorio | En la superficie externa de un sustrato |

| Aplicación principal | Fabricación de preformas de fibra óptica ultrapura | Recubrimiento de herramientas, semiconductores y obleas |

| Ventaja clave | Pureza excepcional y control preciso de la composición | Recubrimiento uniforme de formas externas 3D complejas |

| Tipo de proceso | Proceso por lotes | Puede ser por lotes o continuo |

¿Necesita desarrollar vidrio de alta pureza o recubrimientos especiales?

El control preciso y la pureza inigualable del proceso MCVD son críticos para los materiales avanzados. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio de alto rendimiento y los consumibles necesarios para la investigación y el desarrollo de vanguardia en campos como la fibra óptica y la ciencia de materiales.

Deje que nuestros expertos le ayuden a alcanzar sus objetivos. Contacte a nuestro equipo hoy para discutir cómo nuestras soluciones pueden apoyar sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Cuáles son las ventajas de usar un horno tubular rotatorio para catalizadores MoVOx? Mejora de la uniformidad y la cristalinidad

- ¿Cuál es la función principal de un horno tubular rotatorio industrial? Reducción de polvo de tungsteno con hidrógeno

- ¿Cuáles son las ventajas del proceso de utilizar un horno tubular rotatorio para el polvo de WS2? Lograr una cristalinidad superior del material

- ¿Por qué se utiliza un horno de alta temperatura con prueba de múltiples sondas para la perovskita ABO3? Obtenga datos precisos de conductividad

- ¿Qué condiciones de reacción proporcionan los hornos tubulares de alta temperatura para la reducción de biocarbón? Optimice el procesamiento de minerales