En metalurgia, la carburación es un proceso de tratamiento térmico utilizado para difundir carbono en la superficie de componentes de acero con bajo contenido de carbono. Es el paso fundamental en la mayoría de los procedimientos de endurecimiento de la caja, creando una capa superficial con un mayor contenido de carbono. Esta superficie enriquecida puede luego endurecerse mediante templado, lo que da como resultado una pieza terminada que tiene un exterior excepcionalmente duro y resistente al desgaste y un interior tenaz y dúctil.

La carburación no, por sí misma, endurece el acero. En cambio, cambia la composición química de la superficie, creando una "caja" que tiene el potencial de ser endurecida. La dureza final solo se logra después de un proceso posterior de enfriamiento rápido llamado templado.

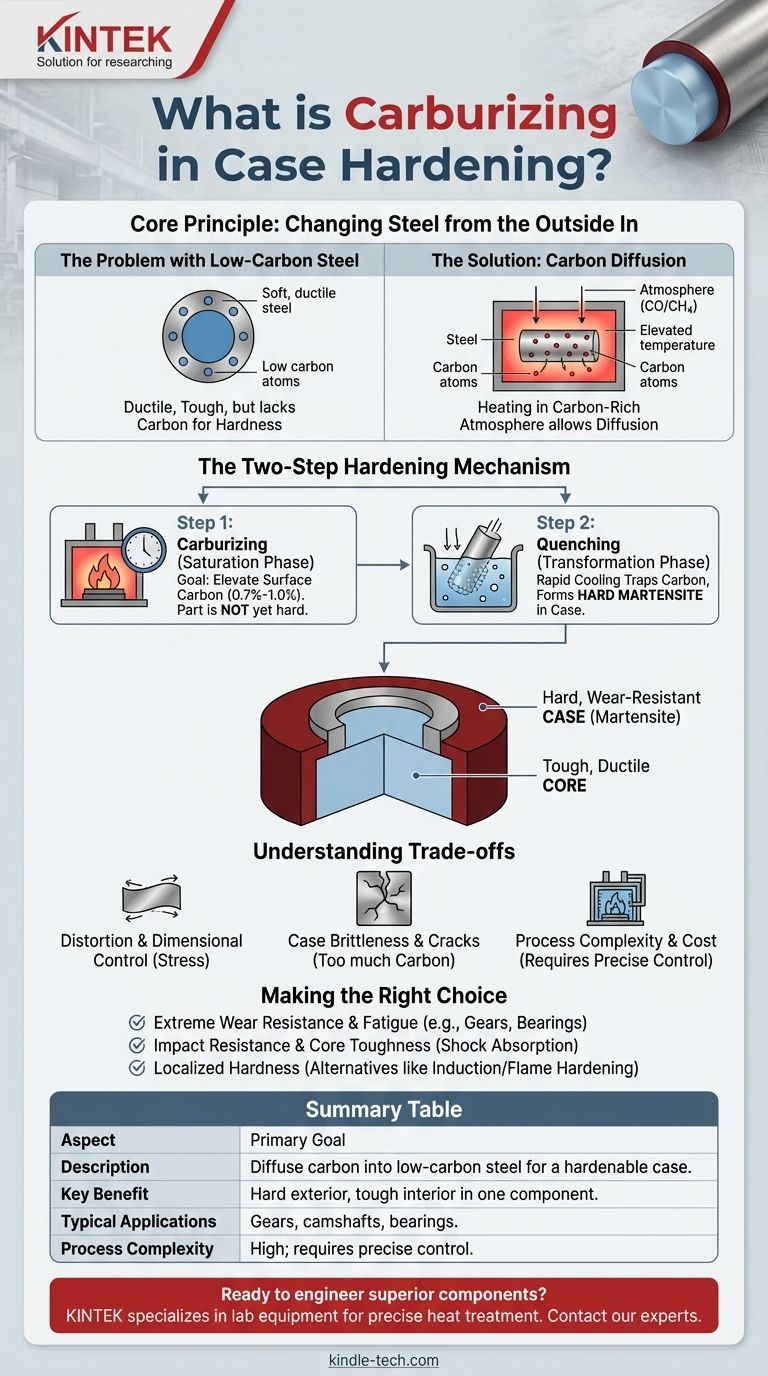

El principio fundamental: Cambiar el acero de afuera hacia adentro

La carburación resuelve un problema fundamental de ingeniería de materiales: la compensación entre dureza y tenacidad. Al modificar selectivamente solo la superficie, crea un material compuesto con las mejores propiedades de dos aceros diferentes.

El problema con el acero de bajo carbono

Los aceros de bajo carbono (típicamente con menos del 0.3% de carbono) son valorados por su ductilidad, tenacidad y excelente conformabilidad. Sin embargo, carecen de suficiente carbono para ser endurecidos significativamente mediante tratamiento térmico. No pueden formar la estructura martensítica dura requerida para una alta resistencia al desgaste.

La solución: Difusión de carbono

La carburación supera esta limitación calentando el componente de acero de bajo carbono en una atmósfera controlada y rica en carbono. A temperaturas elevadas (típicamente 1550-1750°F o 840-950°C), la estructura cristalina del acero se abre, y los átomos de carbono de la atmósfera circundante pueden migrar, o difundirse, hacia la superficie.

Controlando la profundidad de la caja

La profundidad de esta capa enriquecida con carbono, conocida como profundidad de la caja, es un parámetro de diseño crítico. Se controla principalmente por dos factores: temperatura y tiempo. Temperaturas más altas y tiempos de exposición más largos permiten que el carbono penetre más profundamente en el material.

El mecanismo de endurecimiento de dos pasos

Lograr las propiedades finales deseadas es un proceso distinto de dos pasos. Confundir la carburación con el proceso completo de endurecimiento es un error común.

Paso 1: Carburación (La fase de saturación)

Esta es la etapa de difusión. La pieza de acero "se empapa" a alta temperatura en una atmósfera que contiene una fuente de carbono, como monóxido de carbono (CO) o metano (CH4). El objetivo es elevar el contenido de carbono superficial a un nivel objetivo, a menudo entre 0.7% y 1.0%. Después de este paso, la pieza es composicionalmente diferente, pero aún no está dura.

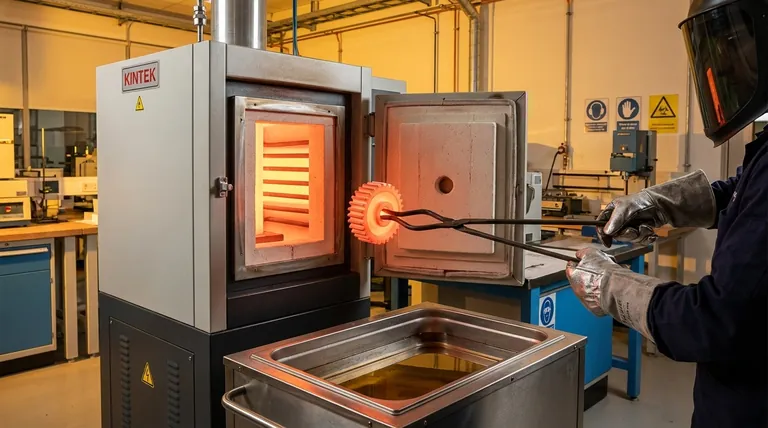

Paso 2: Templado (La fase de transformación)

Inmediatamente después de la carburación o después de un paso de recalentamiento separado, la pieza se enfría rápidamente, o templa, típicamente en aceite, agua o polímero. Este enfriamiento rápido atrapa los átomos de carbono difundidos dentro de la red cristalina del acero, forzando la formación de una microestructura muy dura y frágil llamada martensita en la caja de alto carbono. El núcleo de bajo carbono no tiene suficiente carbono para formar martensita significativa, por lo que permanece blando y tenaz.

Entendiendo las compensaciones

Aunque potente, la carburación es un proceso complejo con desafíos inherentes que deben gestionarse para una aplicación exitosa.

Distorsión y control dimensional

El intenso ciclo térmico de calentamiento y enfriamiento rápido introduce un estrés significativo en el material. Esto puede hacer que los componentes se deformen, encojan o expandan, lo que requiere un control cuidadoso del proceso y, a menudo, la necesidad de rectificado o mecanizado posterior al endurecimiento para cumplir con tolerancias estrictas.

Fragilidad de la caja y grietas de rectificado

Si el contenido de carbono en la caja se vuelve demasiado alto o la caja es demasiado profunda, la superficie puede volverse excesivamente frágil y propensa a agrietarse bajo carga o durante las operaciones de rectificado final. Existe un delicado equilibrio entre lograr la máxima resistencia al desgaste y mantener una tenacidad superficial suficiente.

Complejidad y costo del proceso

La carburación atmosférica requiere equipos de horno sofisticados con controles precisos de temperatura y composición de gases para gestionar el potencial de carbono de la atmósfera. Esta complejidad lo convierte en un proceso más costoso en comparación con métodos de endurecimiento superficial más simples como el endurecimiento por inducción, especialmente para la producción de bajo volumen.

Tomando la decisión correcta para su aplicación

La selección de la carburación depende completamente de las demandas mecánicas impuestas al componente.

- Si su enfoque principal es la resistencia extrema al desgaste y la resistencia a la fatiga: La carburación es la opción superior para aplicaciones de alta carga como engranajes de transmisión, árboles de levas y rodamientos de elementos rodantes.

- Si su enfoque principal es la resistencia al impacto y la tenacidad del núcleo: El proceso es ideal para piezas que deben soportar golpes repentinos sin fracturarse, ya que el núcleo dúctil actúa como un amortiguador incorporado.

- Si su componente tiene una geometría simple y solo necesita dureza localizada: Considere alternativas como el endurecimiento por inducción o llama, que pueden ser más rápidas y rentables para áreas superficiales específicas.

En última instancia, la carburación es una herramienta poderosa para diseñar un solo componente que ofrece dos conjuntos distintos, y a menudo contradictorios, de propiedades mecánicas.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Objetivo principal | Difundir carbono en la superficie del acero de bajo carbono para crear una "caja" endurecible. |

| Beneficio clave | Combina un exterior duro y resistente al desgaste con un interior tenaz y dúctil en un solo componente. |

| Aplicaciones típicas | Engranajes, árboles de levas, cojinetes y otras piezas que requieren alta dureza superficial y resistencia a la fatiga. |

| Complejidad del proceso | Alta; requiere un control preciso de la temperatura, el tiempo y la atmósfera rica en carbono. |

¿Listo para diseñar componentes con una resistencia superior al desgaste y una tenacidad del núcleo?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos de tratamiento térmico precisos como la carburación. Ya sea que esté en I+D o control de calidad, nuestras soluciones lo ayudan a lograr las propiedades exactas del material que sus aplicaciones demandan.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades metalúrgicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura