En esencia, la deposición química de vapor (CVD) para nanotubos de carbono es un proceso de fabricación ascendente en el que un gas rico en carbono se calienta en un horno. Este gas se descompone en diminutas partículas de catalizador metálico, y los átomos de carbono liberados se autoensamblan en estructuras de nanotubos huecos y cilíndricos. Este método se ha convertido en el estándar industrial porque es mucho más escalable y controlable que las técnicas más antiguas, como la descarga de arco o la ablación láser.

La deposición química de vapor no es solo una forma de fabricar nanotubos de carbono; es la tecnología fundamental que los transformó de una curiosidad de laboratorio a un material comercialmente viable. Su valor reside en ofrecer un control estructural preciso a una escala y un costo que ningún otro método puede igualar.

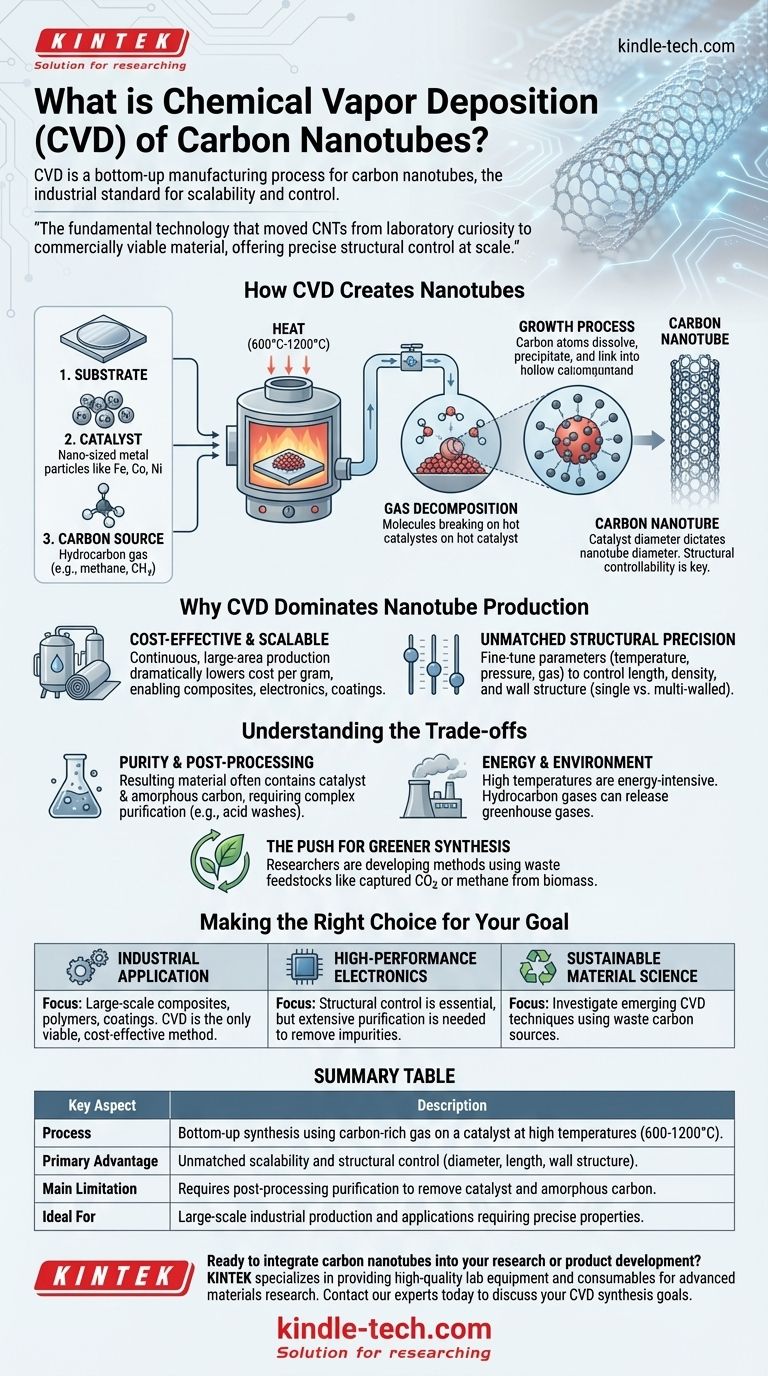

Cómo la deposición química de vapor crea nanotubos

A un alto nivel, el proceso es análogo a la condensación de vapor en agua sobre una superficie fría. Sin embargo, en la CVD, una reacción química deposita átomos de carbono sólidos a partir de un gas.

Los componentes principales

La síntesis requiere tres elementos clave que trabajan en conjunto dentro de un reactor de alta temperatura:

- El sustrato: Es el material base, típicamente silicio o cuarzo, que proporciona una superficie estable para que ocurra la reacción.

- El catalizador: Son partículas metálicas de tamaño nanométrico, como hierro, cobalto o níquel. El catalizador es el punto de partida crítico donde comienza el crecimiento del nanotubo.

- La fuente de carbono: Es un gas hidrocarburo (como metano, acetileno o etileno) que fluye hacia el reactor. Sirve como la "materia prima" de átomos de carbono.

El proceso de crecimiento: una reacción térmica

El proceso se desarrolla en una secuencia controlada. Primero, el sustrato, recubierto con nanopartículas de catalizador, se calienta a una alta temperatura, típicamente entre 600 °C y 1200 °C.

A continuación, el gas fuente de carbono se introduce en el reactor. El calor intenso hace que las moléculas de gas se separen en la superficie de las partículas calientes del catalizador.

Finalmente, los átomos de carbono ahora liberados se disuelven y precipitan fuera de la partícula del catalizador, donde se unen en el patrón hexagonal característico de un nanotubo de carbono, empujando hacia arriba como una brizna de hierba que crece del suelo.

Por qué el catalizador es la clave del control

El proceso se denomina con mayor precisión Deposición Química de Vapor Catalítica (CCVD) porque el catalizador no es solo un iniciador; es una plantilla.

El diámetro de la nanopartícula del catalizador dicta directamente el diámetro del nanotubo resultante. Al diseñar cuidadosamente el tamaño de estas partículas de catalizador antes de que comience el crecimiento, los fabricantes pueden producir nanotubos con diámetros específicos y uniformes. Este nivel de "controlabilidad estructural" es exclusivo de la CVD y es esencial para crear materiales con propiedades electrónicas y mecánicas predecibles.

Por qué la CVD domina la producción de nanotubos

Los métodos más antiguos, como la ablación láser y la descarga de arco, que implican la vaporización de grafito puro con energía intensa, son efectivos para la investigación a pequeña escala, pero son poco prácticos para la producción en masa. La CVD resolvió el problema de la escala.

Rentabilidad y escalabilidad

La CVD es un proceso más continuo y menos intensivo en energía en comparación con sus predecesores. Se puede escalar para recubrir sustratos de gran superficie o funcionar continuamente en grandes reactores, lo que reduce drásticamente el costo por gramo de nanotubos y permite su uso en compuestos, electrónica y recubrimientos.

Precisión estructural inigualable

Además de controlar el diámetro, los operadores pueden ajustar otros parámetros de la CVD, como la temperatura, la presión y la composición del gas, para influir en la longitud, la densidad e incluso la estructura de la pared (monopared o multipared) de los nanotubos. Esto convierte a la CVD en el método preferido para cualquier aplicación que requiera características de nanotubos a medida.

Comprender las compensaciones

A pesar de su dominio, el proceso de CVD no es perfecto. Comprender sus limitaciones es fundamental para las aplicaciones prácticas.

Pureza y postprocesamiento

El material de nanotubos resultante es a menudo una mezcla que contiene no solo los nanotubos deseados, sino también partículas de catalizador sobrantes y "carbono amorfo" no cristalino indeseable. Estas impurezas deben eliminarse mediante complejos pasos de postprocesamiento, como lavados con ácido, lo que añade costo y complejidad.

Consumo de energía e impacto ambiental

Las altas temperaturas requeridas para la CVD consumen una cantidad significativa de energía. Además, el uso de gases de hidrocarburos como materia prima significa que el proceso puede liberar gases de efecto invernadero. Este paso de síntesis es la principal fuente de la posible ecotoxicidad y huella ambiental de los nanotubos de carbono.

El impulso hacia una síntesis más ecológica

Para abordar estas preocupaciones ambientales, los investigadores están desarrollando activamente métodos de CVD que utilizan materias primas "verdes" o de desecho. Esto incluye técnicas pioneras para utilizar dióxido de carbono (CO2) capturado o metano producido a partir de biomasa como fuente de carbono, con el objetivo de hacer que la producción de nanotubos sea más sostenible.

Tomar la decisión correcta para su objetivo

Su aplicación dicta cómo debe ver el proceso de CVD y sus resultados.

- Si su enfoque principal es la aplicación industrial a gran escala: La CVD es el único método viable para producir el volumen necesario de CNT para compuestos, polímeros o recubrimientos de manera rentable.

- Si su enfoque principal es la electrónica de alto rendimiento: El control estructural de la CVD es esencial, pero debe tener en cuenta la necesidad de una purificación exhaustiva para eliminar las impurezas metálicas del catalizador que de otro modo interrumpirían el rendimiento del dispositivo.

- Si su enfoque principal es la ciencia de materiales sostenibles: Investigue las técnicas emergentes de CVD que utilizan fuentes de carbono de desecho como el CO2 capturado o el metano pirolizado para alinearse con los objetivos ambientales y reducir el impacto del ciclo de vida.

Comprender los principios de la CVD es el primer paso para aprovechar las notables propiedades de los nanotubos de carbono para futuras innovaciones.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Síntesis ascendente utilizando gas rico en carbono sobre un catalizador a altas temperaturas (600-1200 °C). |

| Ventaja principal | Escalabilidad y control estructural inigualables (diámetro, longitud, estructura de la pared) en comparación con métodos más antiguos. |

| Limitación principal | Requiere purificación post-procesamiento para eliminar partículas de catalizador e impurezas de carbono amorfo. |

| Ideal para | Producción industrial a gran escala (compuestos, recubrimientos) y aplicaciones que requieren propiedades precisas de los nanotubos. |

¿Listo para integrar nanotubos de carbono en su investigación o desarrollo de productos?

La síntesis controlada de nanotubos de carbono mediante CVD es clave para liberar su potencial. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad necesarios para la investigación de materiales avanzados, incluida la preparación de catalizadores y los sistemas de reactor.

Contacte hoy mismo a nuestros expertos para analizar cómo nuestras soluciones pueden apoyar sus objetivos específicos de síntesis de nanotubos de carbono, desde la investigación inicial hasta la producción escalable.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural