En esencia, la Deposición Química de Vapor (CVD) es un proceso utilizado para crear películas delgadas sólidas de alta calidad sobre un sustrato a partir de una fuente gaseosa. La variante de "presión atmosférica", conocida como APCVD, realiza este proceso en una cámara a presión ambiente normal, eliminando la necesidad de sistemas de vacío costosos y complejos. Todo el proceso se basa en una reacción química sobre una superficie calentada para depositar el material deseado.

El concepto central a comprender es que la APCVD es un método versátil y a menudo de alta velocidad para la deposición de películas. Su principal compensación es sacrificar la pureza ultra alta de los métodos basados en vacío por los beneficios significativos de equipos más simples, menor costo y tasas de producción más rápidas.

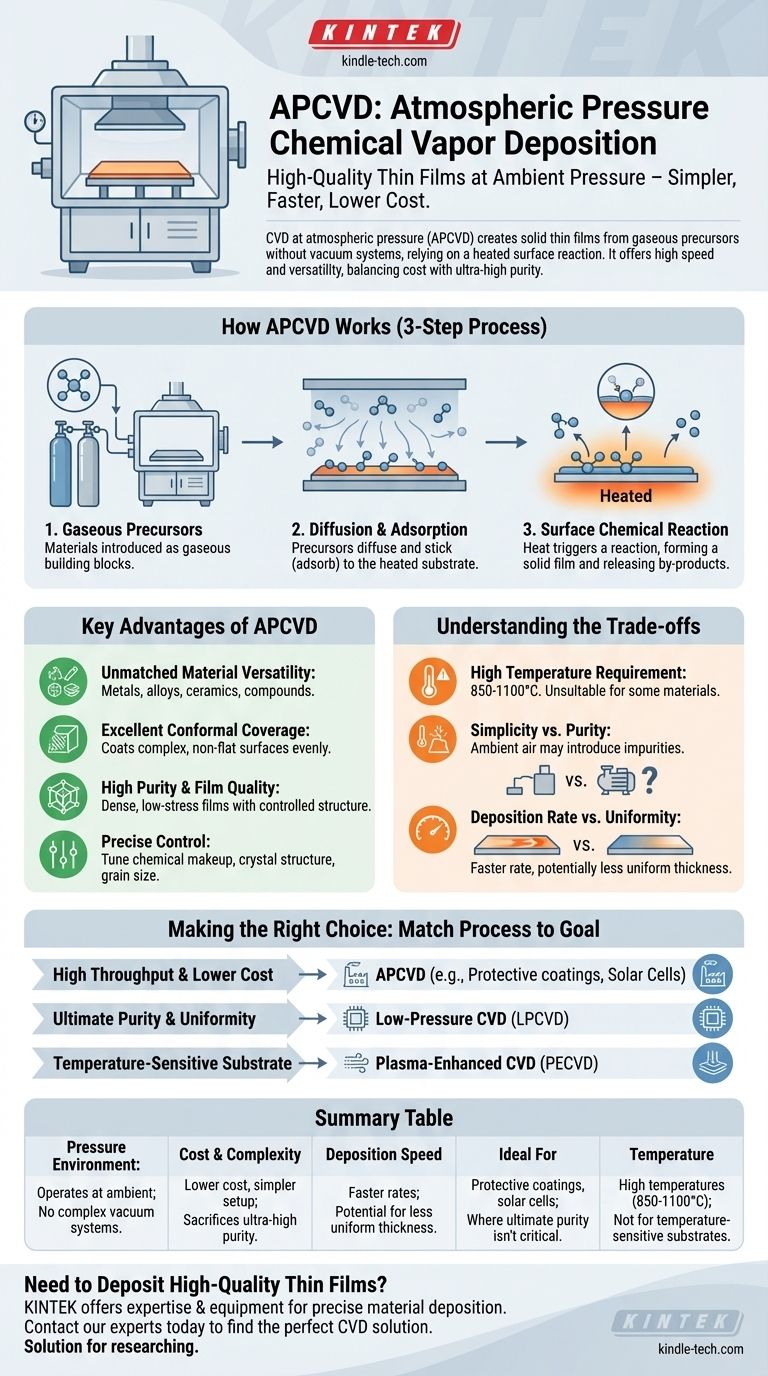

Cómo funciona fundamentalmente el proceso CVD

Para entender la APCVD, primero debemos comprender los pasos fundamentales de cualquier proceso CVD. Toda la operación se puede dividir en tres etapas críticas que ocurren en secuencia a nivel microscópico.

Los precursores gaseosos

Primero, todos los materiales que formarán la película final se introducen en una cámara de reacción en forma de gases, conocidos como precursores. Estos gases son los bloques de construcción del recubrimiento final.

Difusión y Adsorción

Los gases precursores luego se difunden a través de la cámara y se extienden por la superficie del objeto objetivo, o sustrato. Una vez allí, las moléculas de gas se adhieren físicamente al sustrato calentado en un proceso llamado adsorción.

La reacción química superficial

Este es el paso crucial. El calor del sustrato proporciona la energía necesaria para desencadenar una reacción química o descomposición de las moléculas de gas adsorbidas. Esta reacción forma una película sólida y densa del material deseado sobre el sustrato y libera otros subproductos gaseosos, que luego son eliminados.

Las principales ventajas de la deposición química de vapor

La CVD, incluida su variante a presión atmosférica, es un proceso industrial ampliamente utilizado debido a sus potentes capacidades. Ofrece un grado de control y versatilidad que es difícil de lograr con otros métodos.

Versatilidad de materiales inigualable

El proceso no se limita a un solo tipo de material. Se puede utilizar para depositar una amplia gama de películas, incluyendo metales, aleaciones multicomponente y capas cerámicas o compuestas complejas.

Excelente cobertura conformada

Debido a que la deposición ocurre desde una fase gaseosa, la película puede formarse uniformemente sobre superficies complejas y no planas. Esta capacidad de "envoltura" es crucial para recubrir componentes intrincados.

Alta pureza y calidad de la película

Las películas CVD son conocidas por su alta pureza, buena densidad y baja tensión residual. Al controlar cuidadosamente el proceso, es posible producir películas con excelente cristalización y estructura.

Control preciso sobre las propiedades de la película

Los técnicos pueden ajustar finamente el resultado. Al ajustar parámetros como la temperatura, el flujo de gas y la composición, se puede controlar con precisión la composición química, la estructura cristalina y el tamaño de grano del recubrimiento final.

Comprendiendo las ventajas y desventajas de la APCVD

Aunque potente, el proceso no está exento de limitaciones. Comprender estas ventajas y desventajas es clave para determinar si es la elección correcta para una aplicación determinada.

El requisito de alta temperatura

Una limitación significativa de la CVD tradicional es la alta temperatura de reacción, que a menudo se encuentra entre 850-1100°C. Muchos materiales de sustrato, como ciertos plásticos o metales de bajo punto de fusión, no pueden soportar este calor.

Simplicidad vs. Pureza

Operar a presión atmosférica significa que el equipo es mucho más simple y económico, ya que evita la necesidad de un entorno de alto vacío. Sin embargo, la presencia de aire ambiente (nitrógeno, oxígeno, etc.) en la cámara puede introducir impurezas en la película, lo que puede ser inaceptable para aplicaciones altamente sensibles como los semiconductores avanzados.

Tasa de deposición vs. Uniformidad

La mayor concentración de gases precursores a presión atmosférica generalmente conduce a una tasa de deposición más rápida, lo cual es excelente para la fabricación de alto rendimiento. La desventaja es que esto a veces puede llevar a un espesor de película menos uniforme en comparación con la deposición más controlada y lenta en un entorno de baja presión.

Tomar la decisión correcta para su objetivo

Seleccionar el método de deposición correcto requiere hacer coincidir las capacidades del proceso con el resultado más crítico de su proyecto.

- Si su enfoque principal es el alto rendimiento y el menor costo: La APCVD es una excelente opción para aplicaciones donde la pureza máxima no es la principal preocupación, como recubrimientos protectores o la fabricación de células solares.

- Si su enfoque principal es la máxima pureza y uniformidad de la película: Debe considerar un método basado en vacío como la CVD de baja presión (LPCVD), que ofrece un control superior sobre los contaminantes y la consistencia de la película.

- Si su sustrato es sensible a la temperatura: La APCVD estándar de alta temperatura no es adecuada. En este caso, debe explorar alternativas de baja temperatura como la CVD asistida por plasma (PECVD).

Comprender estos principios básicos le permite seleccionar la tecnología de deposición adecuada para sus necesidades específicas de material y aplicación.

Tabla resumen:

| Aspecto | Ventaja de APCVD | Consideración |

|---|---|---|

| Entorno de presión | Opera a presión ambiente | No necesita sistemas de vacío complejos |

| Costo y complejidad | Menor costo de equipo y configuración más sencilla | Sacrifica la pureza ultra alta de los métodos de vacío |

| Velocidad de deposición | Tasas de deposición más rápidas | Potencial de menor uniformidad de espesor |

| Ideal para | Recubrimientos protectores, células solares | Aplicaciones donde la pureza máxima no es crítica |

| Temperatura | Requiere altas temperaturas (850-1100°C) | No apto para sustratos sensibles a la temperatura |

¿Necesita depositar películas delgadas de alta calidad?

Elegir el método de Deposición Química de Vapor adecuado es fundamental para el éxito de su proyecto. Ya sea que su prioridad sea la producción de alto rendimiento con APCVD o la máxima pureza de los sistemas de baja presión, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades específicas de su laboratorio.

Hablemos de su aplicación. Nos especializamos en proporcionar equipos de laboratorio y consumibles para la deposición precisa de materiales.

Contacte a nuestros expertos hoy para encontrar la solución CVD perfecta para sus objetivos de investigación o producción.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Cómo afectan los nanotubos al medio ambiente? Equilibrando la baja huella de carbono con los riesgos ecológicos

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Cuáles son los desafíos de los nanotubos de carbono? Superando los obstáculos de producción e integración

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación