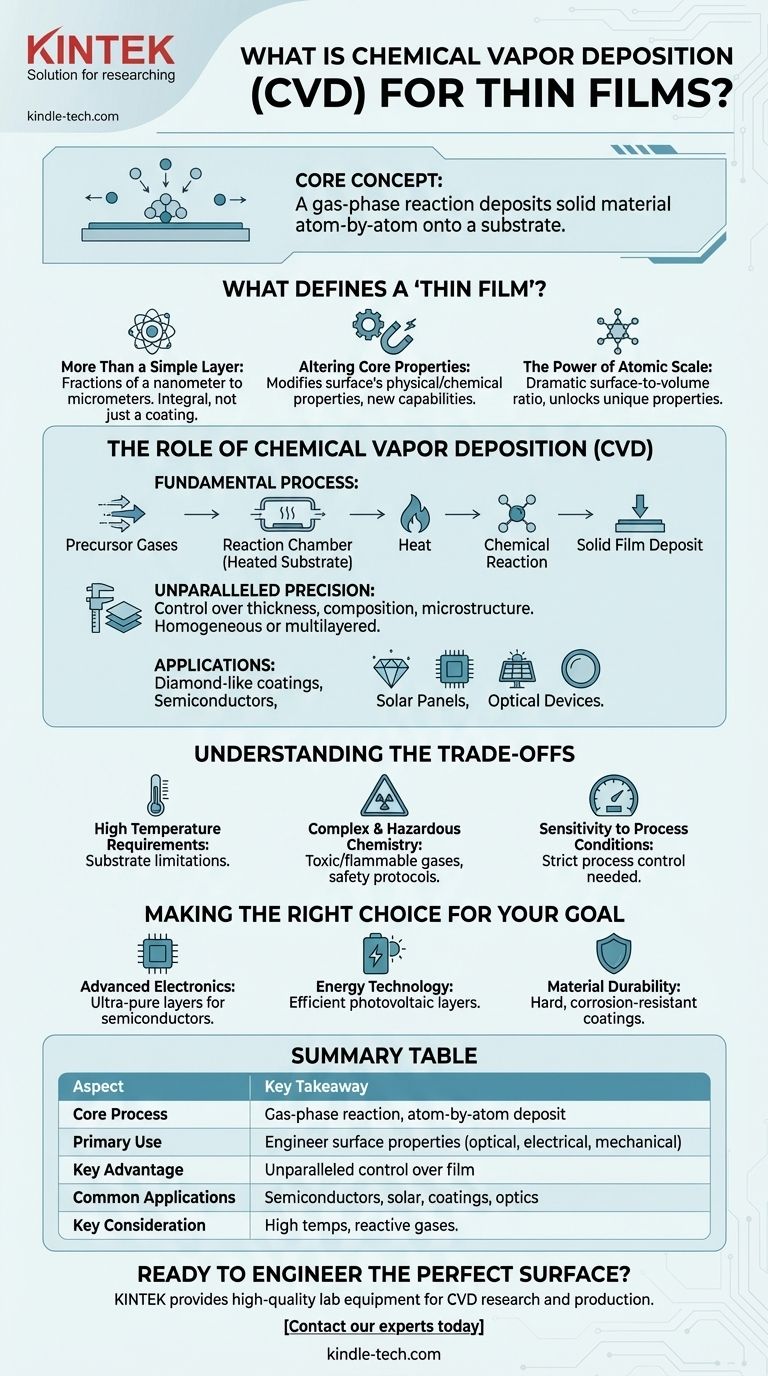

En esencia, la deposición química de vapor (CVD) es un proceso de fabricación de alta precisión utilizado para hacer crecer una capa ultrafina de material sólido sobre una superficie. Funciona introduciendo gases específicos, conocidos como precursores, en una cámara de reacción donde se descomponen y depositan una película de alto rendimiento, molécula a molécula, sobre un objeto o sustrato objetivo. Este método es fundamental para crear las superficies especializadas que impulsan la electrónica moderna, los sistemas de energía y los materiales avanzados.

La idea crucial es que la CVD no es simplemente una técnica de recubrimiento como pintar; es un método de construcción de abajo hacia arriba. Nos permite construir superficies de materiales completamente nuevos con propiedades ópticas, eléctricas o mecánicas únicas que el objeto subyacente no posee por sí mismo.

¿Qué define una "película delgada"?

Más que una simple capa

Una película delgada es una capa de material que oscila entre fracciones de nanómetro (una sola capa de átomos) y varios micrómetros de espesor.

A diferencia de un recubrimiento simple, una película delgada se convierte en una parte integral del objeto, modificando fundamentalmente las propiedades de su superficie.

Alteración de las propiedades centrales

El propósito principal de una película delgada es modificar las propiedades físicas y químicas de una superficie sin alterar el material masivo subyacente.

Esto permite que un objeto adquiera nuevas capacidades, como resistencia a la corrosión, conductividad eléctrica o resistencia al calor, mientras conserva su integridad estructural original.

El poder de la escala atómica

Cuando los materiales se reducen a dimensiones de película delgada, su relación superficie-volumen aumenta drásticamente.

Este cambio de escala desbloquea propiedades del material únicas que no están presentes en la forma masiva, lo que permite innovaciones en innumerables industrias.

El papel de la deposición química de vapor

El proceso fundamental

La CVD puede considerarse una reacción química controlada en fase gaseosa. Los gases precursores se introducen en una cámara que contiene el sustrato, el cual suele estar calentado.

El calor proporciona la energía necesaria para desencadenar una reacción, haciendo que un material sólido se forme y se deposite uniformemente sobre la superficie del sustrato, creando la película delgada.

Precisión y control inigualables

El proceso CVD ofrece un control excepcional sobre el espesor, la composición y la microestructura de la película.

Los ingenieros pueden crear películas que son perfectamente homogéneas, compuestas por una única estructura cristalina, o diseñadas como complejas estructuras multicapa para lograr objetivos de rendimiento específicos.

Aplicaciones en diversas industrias

Esta precisión hace que la CVD sea esencial para una amplia gama de aplicaciones, desde la producción de películas de carbono tipo diamante para resistencia al desgaste hasta la creación de las delicadas capas en semiconductores.

Se utiliza para fabricar desde paneles solares y microchips hasta dispositivos ópticos y recubrimientos protectores en componentes aeroespaciales.

Comprensión de las compensaciones

Requisitos de alta temperatura

Muchos procesos de CVD requieren temperaturas muy altas para iniciar las reacciones químicas necesarias. Esto puede limitar los tipos de materiales que se pueden utilizar como sustratos, ya que algunos pueden deformarse o fundirse en tales condiciones.

Química compleja y peligrosa

Los gases precursores utilizados en la CVD pueden ser altamente tóxicos, inflamables o corrosivos. Esto requiere protocolos de seguridad sofisticados, equipos de manipulación especializados y sistemas complejos de gestión de residuos, lo que puede aumentar los costos operativos.

Sensibilidad a las condiciones del proceso

La calidad de la película final es extremadamente sensible a parámetros del proceso como la temperatura, la presión y las tasas de flujo de gas. Incluso las desviaciones menores pueden provocar defectos, lo que hace que el estricto control del proceso sea absolutamente fundamental para lograr resultados consistentes y fiables.

Tomar la decisión correcta para su objetivo

La aplicación de películas delgadas mediante CVD está impulsada por la propiedad específica que necesita diseñar.

- Si su enfoque principal son los productos electrónicos avanzados: La CVD es el proceso fundamental para construir las capas ultrapuras y de estructura precisa necesarias para semiconductores y transistores de película delgada.

- Si su enfoque principal es la tecnología energética: Este método es fundamental para fabricar las capas fotovoltaicas eficientes en células solares de película delgada y los componentes de alto rendimiento de las baterías modernas.

- Si su enfoque principal es la durabilidad del material: La CVD crea recubrimientos excepcionalmente duros, resistentes a la corrosión y al calor que protegen componentes críticos en entornos aeroespaciales e industriales hostiles.

En última instancia, la deposición química de vapor nos permite diseñar las superficies de alto rendimiento que definen las capacidades de nuestras tecnologías más avanzadas.

Tabla de resumen:

| Aspecto | Conclusión clave |

|---|---|

| Proceso central | Una reacción en fase gaseosa que deposita material sólido átomo por átomo sobre un sustrato. |

| Uso principal | Diseñar una superficie con nuevas propiedades ópticas, eléctricas o mecánicas. |

| Ventaja clave | Control inigualable sobre el espesor, la composición y la estructura de la película. |

| Aplicaciones comunes | Semiconductores, paneles solares, recubrimientos resistentes al desgaste y dispositivos ópticos. |

| Consideración clave | A menudo requiere altas temperaturas y manipulación cuidadosa de gases reactivos. |

¿Listo para diseñar la superficie perfecta para su aplicación?

La deposición química de vapor es una herramienta poderosa para crear películas delgadas especializadas. Ya sea que su laboratorio se centre en el desarrollo de productos electrónicos avanzados, soluciones energéticas de próxima generación o materiales ultraduraderos, contar con el equipo adecuado es fundamental.

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad para todas sus necesidades de investigación y producción de películas delgadas. Nuestra experiencia puede ayudarle a lograr el control preciso y los resultados fiables que exige la CVD.

Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar los objetivos específicos de su laboratorio con las soluciones CVD adecuadas.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza