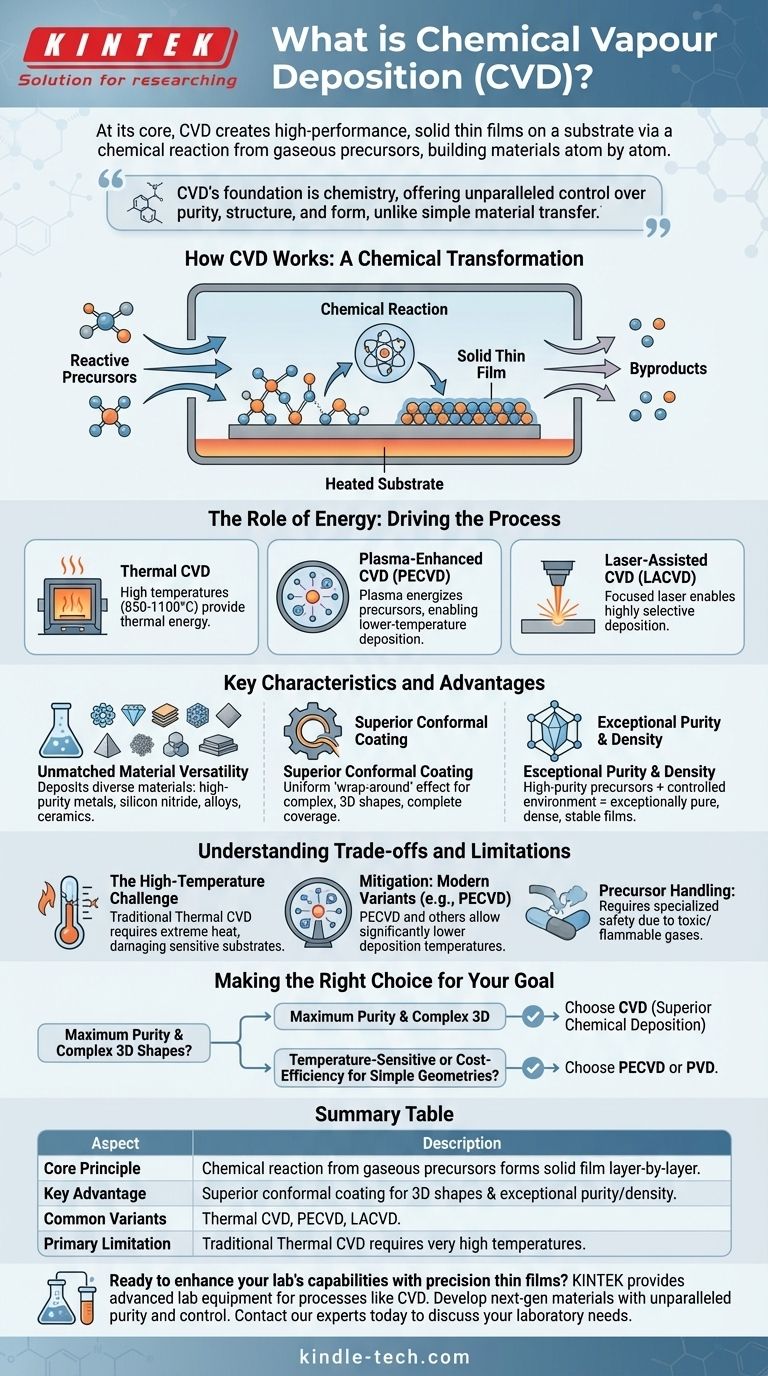

En esencia, la deposición química de vapor (CVD) es un proceso utilizado para crear películas delgadas sólidas de alto rendimiento sobre una superficie, conocida como sustrato. Esto lo logra no por medios físicos, sino introduciendo gases reactivos (precursores) en una cámara, que luego experimentan una reacción química en la superficie del sustrato para formar la capa de material deseada, capa por capa.

La diferencia crítica entre la CVD y otros métodos de recubrimiento radica en su fundamento químico. En lugar de simplemente transferir un material de una fuente a un objetivo, la CVD construye un nuevo material directamente sobre el sustrato a partir de ingredientes químicos gaseosos, ofreciendo un control inigualable sobre la pureza, la estructura y la forma.

Cómo funciona la deposición química de vapor

La CVD es una técnica de fabricación sofisticada esencial para producir materiales utilizados en electrónica, óptica y recubrimientos protectores. El proceso se puede desglosar en algunos principios clave.

El principio fundamental: una transformación química

El proceso comienza introduciendo uno o más gases volátiles, llamados precursores, en una cámara de reacción que contiene el objeto a recubrir (el sustrato). Luego se aplica energía al sistema. Esta energía descompone los gases precursores y desencadena una reacción química en la superficie calentada del sustrato, dejando una película sólida del material deseado. Los subproductos gaseosos restantes se ventilan.

El papel de la energía

La energía es el catalizador que impulsa todo el proceso de CVD. El tipo de energía utilizada define la variante específica de CVD y sus aplicaciones ideales.

- CVD térmica: Esta es la forma más común, que utiliza altas temperaturas (a menudo 850-1100 °C) para proporcionar la energía térmica necesaria para la reacción química.

- CVD asistida por plasma (PECVD): Este método utiliza un plasma (un gas ionizado) para energizar los precursores, permitiendo que la deposición ocurra a temperaturas mucho más bajas.

- CVD asistida por láser (LACVD): Un láser enfocado proporciona la energía, lo que permite una deposición altamente selectiva en áreas específicas del sustrato.

El poder del control

Al ajustar cuidadosamente los parámetros del proceso, como la temperatura, la presión y la mezcla de gases precursores, los ingenieros pueden controlar con precisión las características de la película final. Esto incluye su espesor, composición química, estructura cristalina y tamaño de grano.

Características clave y ventajas de la CVD

La naturaleza química del proceso de CVD le otorga varias ventajas distintas sobre los métodos físicos.

Versatilidad de materiales inigualable

La CVD se puede utilizar para depositar una amplia gama de materiales que a menudo son difíciles de producir de otra manera. Esto incluye metales de alta pureza, películas no metálicas como el nitruro de silicio, aleaciones multicomponente y compuestos cerámicos avanzados.

Recubrimiento conforme superior

Debido a que la deposición ocurre a partir de una fase gaseosa, el material se forma uniformemente sobre todas las superficies expuestas del sustrato. Este efecto de "envoltura" es excelente para recubrir formas tridimensionales complejas, asegurando una cobertura completa donde los métodos físicos de línea de visión fallarían.

Pureza y densidad excepcionales

El proceso comienza con gases precursores de alta pureza, y el entorno de reacción controlado evita la introducción de contaminantes. Las películas resultantes son excepcionalmente puras y densas, con muy baja tensión residual, lo que lleva a una estructura cristalina estable y de alta calidad.

Comprensión de las compensaciones y limitaciones

Ninguna tecnología está exenta de sus compromisos. La verdadera experiencia requiere comprender tanto las fortalezas como las debilidades de un proceso.

El desafío de las altas temperaturas

Una limitación principal de la CVD térmica tradicional es la temperatura extremadamente alta requerida. Muchos materiales de sustrato potenciales, como ciertos polímeros o metales con puntos de fusión más bajos, no pueden soportar estas condiciones sin dañarse o destruirse.

La mitigación: variantes modernas de CVD

Para superar la barrera de la temperatura, se desarrollaron procesos como la CVD asistida por plasma (PECVD). Al usar un plasma para energizar la reacción, la deposición puede ocurrir a temperaturas significativamente más bajas, ampliando el rango de sustratos compatibles.

Manejo y costo de los precursores

Los gases precursores utilizados en la CVD pueden ser altamente tóxicos, inflamables o corrosivos, lo que requiere procedimientos de manipulación y equipos de seguridad especializados. Esta complejidad, junto con la necesidad de sistemas de vacío, puede aumentar el costo operativo y la complejidad en comparación con métodos de recubrimiento más simples.

Tomar la decisión correcta para su objetivo

La selección de la tecnología de deposición correcta depende completamente de los requisitos de su producto final.

- Si su enfoque principal es la máxima pureza y el recubrimiento de formas 3D complejas: El proceso de deposición química, átomo por átomo, de la CVD suele ser la opción superior.

- Si su enfoque principal es el recubrimiento de sustratos sensibles a la temperatura o el logro de la rentabilidad para geometrías simples: Una variante de CVD de baja temperatura como PECVD o una alternativa como la deposición física de vapor (PVD) puede ser más apropiada.

Comprender esta distinción fundamental entre la creación química y la transferencia física es clave para aprovechar el poder de la deposición avanzada de materiales.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Principio fundamental | Una reacción química a partir de precursores gaseosos forma una película delgada sólida capa por capa sobre un sustrato. |

| Ventaja clave | Recubrimiento conforme superior para formas 3D complejas y pureza y densidad de material excepcionales. |

| Variantes comunes | CVD térmica, CVD asistida por plasma (PECVD), CVD asistida por láser (LACVD). |

| Limitación principal | La CVD térmica tradicional requiere temperaturas muy altas, lo que puede dañar algunos sustratos. |

¿Listo para mejorar las capacidades de su laboratorio con películas delgadas de precisión?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos sofisticados como la deposición química de vapor. Ya sea que esté desarrollando productos electrónicos de próxima generación, recubrimientos ópticos o materiales protectores, nuestra experiencia puede ayudarlo a lograr una pureza y un control inigualables.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio e impulsar su investigación.

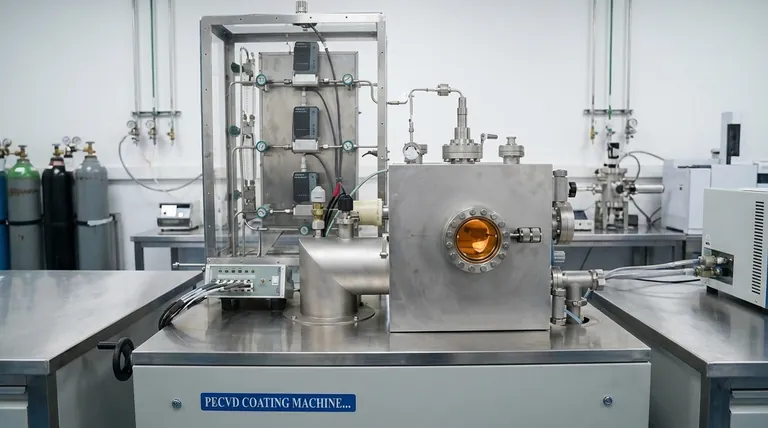

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?