En esencia, la Deposición Química de Vapor (CVD) es un proceso para crear películas delgadas de alto rendimiento en la superficie de un material. No es una pintura o una capa simple; en cambio, utiliza reacciones químicas controladas entre gases a altas temperaturas para "hacer crecer" una superficie funcional nueva, químicamente unida al objeto que protege.

CVD es fundamentalmente un proceso de ingeniería de materiales. Le permite dotar a un material masivo de propiedades superficiales completamente nuevas, como dureza extrema o resistencia química, haciendo crecer una nueva capa de alta pureza átomo por átomo sobre él.

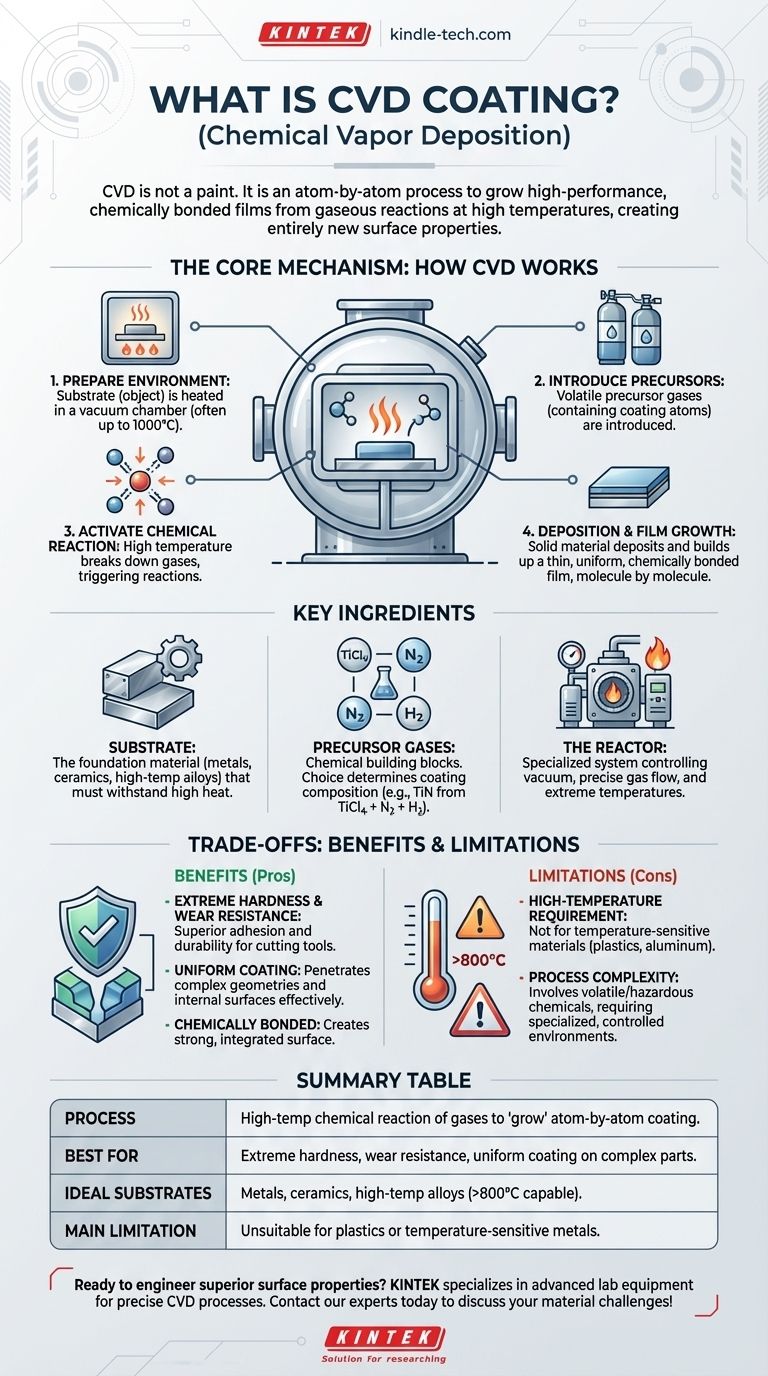

¿Cómo funciona la CVD? El mecanismo central

El proceso CVD transforma productos químicos gaseosos en un recubrimiento sólido dentro de un entorno controlado. Si bien existen muchas variaciones, el principio fundamental sigue siendo el mismo.

1. Preparación del entorno

El objeto a recubrir, conocido como sustrato, se coloca dentro de una cámara de vacío o reactor. La cámara se calienta a una temperatura muy alta, a menudo hasta 1000 °C.

2. Introducción de gases precursores

Se introduce uno o más gases volátiles, llamados precursores, en la cámara. Estos gases contienen los átomos específicos necesarios para formar el recubrimiento deseado.

3. Activación de la reacción química

La alta temperatura dentro del reactor proporciona la energía necesaria para descomponer los gases precursores. Esto desencadena una serie de reacciones químicas.

4. Deposición y crecimiento de la película

Las reacciones hacen que se forme un material sólido y se deposite sobre el sustrato caliente. Este material se acumula, molécula a molécula, creando una película delgada, densa y altamente uniforme que está químicamente unida a la superficie del sustrato.

Los ingredientes clave del proceso CVD

El éxito en la CVD depende del control preciso de tres componentes principales: el sustrato, los precursores y el entorno del reactor.

El Sustrato: La base

El sustrato es el material que recibe el recubrimiento. Debido a las altas temperaturas involucradas, los sustratos deben ser capaces de soportar el calor sin deformarse ni fundirse. Esto incluye típicamente metales, cerámicas y ciertas aleaciones de alta temperatura.

Gases Precursores: Los bloques de construcción

Los precursores son la fuente química de la película. La elección del precursor determina directamente la composición del recubrimiento.

Por ejemplo, para crear un recubrimiento de Nitruro de Titanio (TiN), se utilizan gases como Tetracloruro de Titanio (TiCl4), Nitrógeno (N2) e Hidrógeno (H2). Para formar una capa de Óxido de Estaño, se pueden utilizar compuestos orgánicos de estaño y oxígeno.

El Reactor: El entorno controlado

Todo el proceso tiene lugar en un reactor CVD especializado. Este sistema gestiona el vacío, controla el flujo preciso de gases y mantiene las temperaturas extremadamente altas necesarias para que la reacción se produzca de forma segura y eficaz.

Comprender las compensaciones: Calor y complejidad

Aunque es potente, la CVD no es una solución universal. Sus limitaciones principales derivan directamente de su mecanismo central.

El requisito de alta temperatura

La necesidad de temperaturas que a menudo superan los 800 °C es la restricción más significativa. Esto hace que la CVD no sea adecuada para materiales sensibles a la temperatura como plásticos, metales de bajo punto de fusión (como el aluminio) o aceros templados que perderían su temple.

Complejidad del proceso y química

La CVD implica productos químicos precursores volátiles y, a veces, peligrosos. El proceso debe llevarse a cabo en entornos de laboratorio o industriales altamente especializados y controlados para gestionar los riesgos y garantizar un resultado de alta pureza. Esto lo hace más complejo y costoso que algunos métodos de recubrimiento alternativos.

Tomar la decisión correcta para su objetivo

La CVD se elige cuando el rendimiento de la superficie es absolutamente crítico. Utilice estos puntos para guiar su decisión.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste: La CVD es una opción excepcional, ya que el proceso de alta temperatura crea una película químicamente unida con una adhesión y durabilidad superiores, ideal para herramientas de corte y piezas de desgaste.

- Si necesita un recubrimiento uniforme y de alta pureza en formas complejas: La naturaleza gaseosa de la CVD le permite penetrar y recubrir geometrías intrincadas y superficies internas de manera más efectiva que los procesos de línea de visión.

- Si su sustrato es sensible a la temperatura: Debe buscar procesos alternativos de menor temperatura, como la Deposición Física de Vapor (PVD), ya que la CVD estándar probablemente dañará o destruirá su pieza.

En última instancia, elegir CVD es una decisión de rediseñar fundamentalmente la superficie de un material para obtener el máximo rendimiento.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Reacción química a alta temperatura de gases para "hacer crecer" un recubrimiento átomo por átomo. |

| Ideal para | Dureza extrema, resistencia al desgaste y recubrimiento uniforme en geometrías complejas. |

| Sustratos ideales | Metales, cerámicas y aleaciones de alta temperatura que pueden soportar >800°C. |

| Limitación principal | Inadecuado para materiales sensibles a la temperatura como plásticos o aluminio. |

¿Listo para diseñar propiedades superficiales superiores para sus componentes?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos CVD precisos. Nuestras soluciones le ayudan a lograr recubrimientos ultraduros y duraderos con una adhesión excepcional.

¡Póngase en contacto con nuestros expertos hoy mismo para analizar cómo la CVD puede resolver sus desafíos específicos de materiales!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Qué es la CVD y qué se entiende por polimerización? Una guía de los procesos de creación de materiales

- ¿Cómo se aplican los recubrimientos ópticos? Logre precisión con métodos avanzados de deposición al vacío

- ¿Cómo funciona el sputtering de magnetrón de RF? Una guía completa para la deposición de películas delgadas

- ¿Qué es el proceso de deposición en la fabricación? Domine las técnicas de película delgada para productos superiores

- ¿Qué es la CVD a presión atmosférica? Una guía para un recubrimiento simple y de alto rendimiento

- ¿Qué es el proceso de fabricación por deposición química de vapor? Una guía para recubrimientos de película delgada de alto rendimiento

- ¿Cuáles son las ventajas del método de deposición química de vapor para la síntesis de nanomateriales? Ingeniería de precisión a nanoescala

- ¿Cuánto tiempo se tarda en cultivar un diamante CVD? Un viaje de 2 a 4 semanas hasta una gema impecable