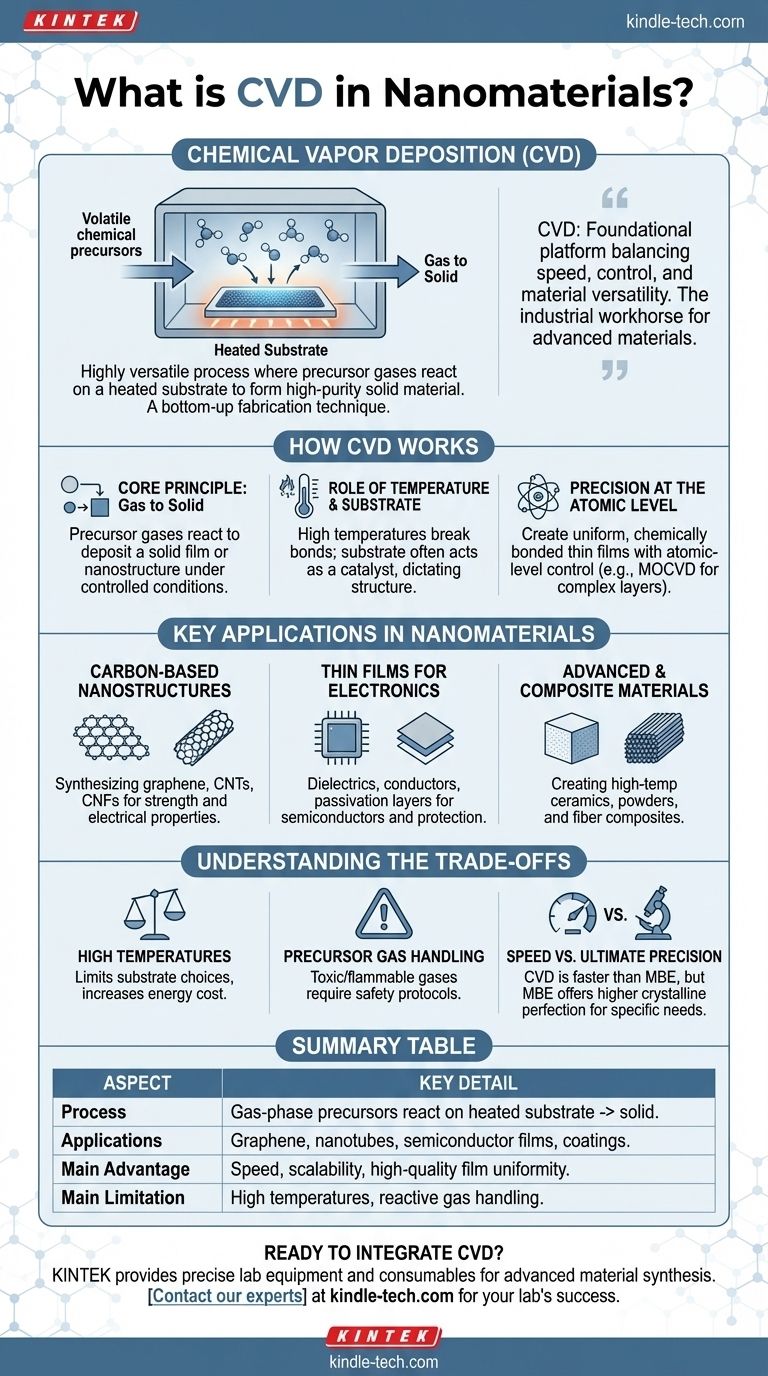

En el contexto de los nanomateriales, CVD significa Deposición Química de Vapor (Chemical Vapor Deposition). Es un proceso altamente versátil donde precursores químicos volátiles en fase gaseosa reaccionan o se descomponen en una superficie calentada, conocida como sustrato, para formar un material sólido de alta pureza. Esta técnica de fabricación "bottom-up" es fundamental para producir una amplia gama de estructuras a nanoescala, desde láminas de grafeno de un solo átomo de espesor hasta complejas capas semiconductoras.

La Deposición Química de Vapor no es solo una técnica; es una plataforma fundamental para la fabricación de materiales avanzados. Su verdadero valor reside en su capacidad para equilibrar velocidad, control y versatilidad de materiales, lo que la convierte en el caballo de batalla industrial para producir muchos de los nanomateriales más importantes utilizados en la actualidad.

Cómo funciona la Deposición Química de Vapor

El principio fundamental: de gas a sólido

En esencia, la CVD es un proceso de conversión. Los gases precursores, que contienen los átomos del material deseado, se introducen en una cámara de reacción.

Al controlar cuidadosamente condiciones como la temperatura y la presión, se induce a estos gases a reaccionar y depositar una película sólida o nanoestructura sobre un sustrato elegido.

El papel de la temperatura y el sustrato

Las altas temperaturas (a menudo varios cientos de grados Celsius) proporcionan la energía necesaria para romper los enlaces químicos en los gases precursores.

El sustrato no es solo una superficie pasiva; a menudo desempeña un papel catalítico crítico en el proceso de deposición y dicta la estructura y orientación del nanomaterial resultante.

Precisión a nivel atómico

Aunque existen otros métodos, la CVD es valorada por su capacidad para crear películas delgadas uniformes y químicamente unidas con control a nivel atómico sobre el espesor y la composición.

Variaciones especializadas, como la CVD Metalorgánica (MOCVD), permiten el crecimiento de capas cristalinas altamente complejas, lo cual es esencial para la electrónica y optoelectrónica modernas.

Aplicaciones clave en nanomateriales

Nanoestructuras basadas en carbono

La CVD es el método dominante para sintetizar muchos nanomateriales de carbono revolucionarios.

Esto incluye la producción de láminas de grafeno de gran superficie y alta calidad, así como nanotubos de carbono (CNT) y nanofibras de carbono (CNF), que son valorados por su excepcional resistencia y propiedades eléctricas.

Películas delgadas para electrónica y protección

El proceso se utiliza ampliamente para depositar una variedad de películas delgadas para la industria de los semiconductores.

Estas películas sirven como dieléctricos (aislantes), conductores y capas de pasivación que protegen los componentes electrónicos del medio ambiente. También se utiliza para crear recubrimientos resistentes a la corrosión y al calor.

Materiales avanzados y compuestos

Más allá de las películas simples, la CVD se utiliza para crear materiales complejos. Esto incluye la síntesis de cerámicas de alta temperatura, polvos con tamaños de partícula bien definidos e incluso la infiltración de tejidos de fibra para crear compuestos de fibra robustos.

Comprendiendo las compensaciones

Requisitos de alta temperatura

Las altas temperaturas necesarias para la CVD pueden limitar los tipos de sustratos que se pueden utilizar, ya que algunos materiales pueden fundirse o deformarse. Este consumo de energía también contribuye al costo total del proceso.

Manejo de gases precursores

Los precursores químicos utilizados en la CVD suelen ser tóxicos, inflamables o corrosivos, lo que requiere protocolos sofisticados de manejo y seguridad. Esto puede aumentar la complejidad y el costo de una configuración de CVD.

Velocidad vs. Precisión máxima

La CVD es generalmente mucho más rápida que técnicas como la Epitaxia por Haces Moleculares (MBE), que deposita material una capa atómica a la vez en un vacío ultraalto.

Sin embargo, para aplicaciones que exigen el nivel más alto de perfección cristalina y nitidez de interfaz, puede preferirse la naturaleza más lenta y controlada de la MBE. La CVD ofrece un poderoso equilibrio entre velocidad y alta calidad, pero no siempre es la opción más precisa disponible.

Cómo aplicar esto a su proyecto

La elección de un método de fabricación depende completamente de su objetivo final, equilibrando el costo, los requisitos de material y el rendimiento deseado.

- Si su enfoque principal es la producción a gran escala de películas delgadas de alta calidad o nanotubos de carbono: la CVD suele ser la opción más eficaz y económicamente viable debido a su velocidad y escalabilidad.

- Si su enfoque principal es la creación de capas epitaxiales monocristalinas impecables para microelectrónica de alto rendimiento: puede ser necesario un método más especializado y lento como la Epitaxia por Haces Moleculares (MBE).

- Si su enfoque principal es el crecimiento de intrincadas capas cristalinas para LED o semiconductores avanzados: una variante especializada como la CVD Metalorgánica (MOCVD) será probablemente la herramienta requerida.

Dominar los principios de la CVD es fundamental para aprovechar el potencial transformador de los nanomateriales en casi todos los campos de la tecnología moderna.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Proceso | Precursores en fase gaseosa reaccionan sobre un sustrato calentado para formar un material sólido. |

| Aplicaciones clave | Láminas de grafeno, nanotubos de carbono, películas delgadas semiconductoras, recubrimientos protectores. |

| Ventaja principal | Excelente equilibrio entre velocidad, escalabilidad y uniformidad de películas de alta calidad. |

| Limitación principal | Altas temperaturas y manejo de gases precursores reactivos. |

¿Listo para integrar la tecnología CVD en el flujo de trabajo de su laboratorio? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para la síntesis avanzada de materiales. Ya sea que esté desarrollando electrónica de próxima generación o recubrimientos de alto rendimiento, nuestra experiencia respalda su innovación desde la investigación hasta la producción. Contacte a nuestros expertos hoy para discutir cómo podemos equipar su laboratorio para el éxito.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuáles son las funciones específicas del filamento de tungsteno dentro de un reactor HFCVD? Optimiza tu crecimiento de diamantes

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Es caro el sputtering? El coste real de la deposición de películas delgadas de alta calidad

- ¿Cuáles son las funciones principales de la guía de ondas y la antena de ranura en un sistema de deposición química de vapor de plasma de onda superficial de microondas (MW-SWP CVD)?

- ¿Cómo facilita un reactor de CVD la modificación superficial de membranas FEP/PPy? Mejora la precisión del recubrimiento

- ¿Cuál es un ejemplo de deposición química de vapor? El proceso CVD para materiales de alto rendimiento

- ¿Cuál es la presión en la deposición química de vapor? Una guía para controlar la calidad y la velocidad de la película

- ¿Cómo se fabrican los recubrimientos ópticos? Una guía para la deposición de películas delgadas de precisión