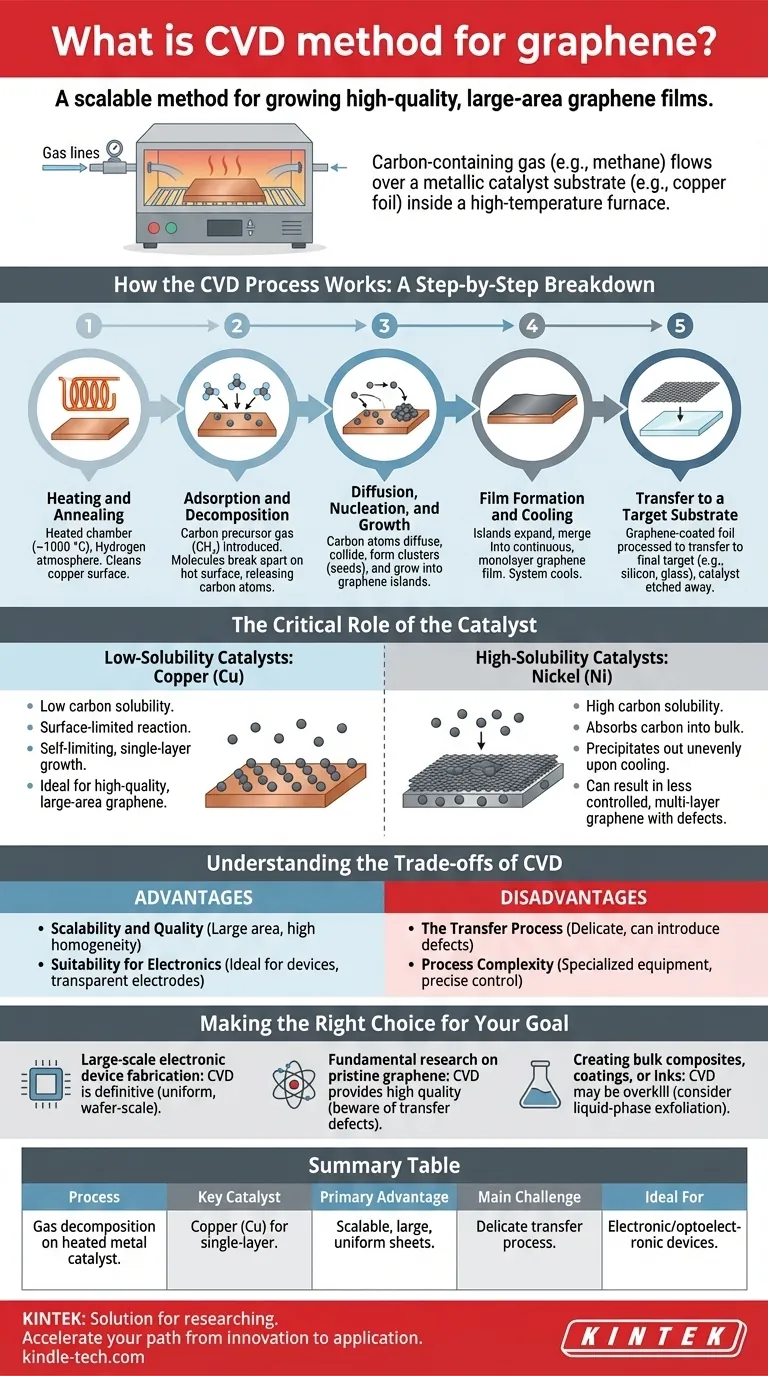

En esencia, la deposición química de vapor (CVD) es un método de síntesis escalable para el crecimiento de películas de grafeno de alta calidad y gran superficie. El proceso implica hacer fluir un gas que contiene carbono, como el metano, sobre un sustrato catalítico metálico como una lámina de cobre dentro de un horno de alta temperatura. El calor hace que el gas se descomponga, depositando átomos de carbono en la superficie del metal, donde se autoensamblan en una lámina continua de grafeno de un solo átomo de espesor.

La CVD es el método más importante para producir grafeno a escala industrial. Resuelve el desafío principal de crear láminas grandes y uniformes requeridas para aplicaciones electrónicas y ópticas del mundo real, transformando el grafeno de una curiosidad de laboratorio a un material de ingeniería viable.

Cómo funciona el proceso CVD: un desglose paso a paso

Para comprender por qué la CVD es tan crucial, es útil desglosar el proceso en sus etapas principales. Todo el procedimiento ocurre dentro de una cámara de vacío o un horno controlado.

Paso 1: Calentamiento y recocido

Primero, se coloca un sustrato metálico catalítico, más comúnmente una lámina delgada de cobre (Cu), en el reactor. La cámara se calienta a una temperatura alta, típicamente alrededor de 1000 °C, en una atmósfera de hidrógeno. Este paso limpia la superficie del cobre y la prepara para el crecimiento.

Paso 2: Adsorción y descomposición

Se introduce una pequeña cantidad de un gas precursor de carbono, como el metano (CH₄), en la cámara. A estas altas temperaturas, las moléculas del gas precursor se adsorben, o "pegan", a la superficie caliente del cobre y se rompen, liberando átomos de carbono individuales.

Paso 3: Difusión, nucleación y crecimiento

Estos átomos de carbono liberados se difunden, o "deslizan", a través de la superficie del metal. Finalmente chocan para formar pequeños y estables grupos de carbono, que actúan como sitios de nucleación o "semillas". Los átomos de carbono subsiguientes se adhieren preferentemente a los bordes de estas semillas, lo que hace que crezcan en islas de grafeno más grandes.

Paso 4: Formación de la película y enfriamiento

A medida que continúa la deposición, estas islas individuales de grafeno se expanden y se fusionan, formando finalmente una película de grafeno monocapa continua que cubre toda la superficie de la lámina de cobre. Una vez que el crecimiento se completa, el sistema se enfría.

Paso 5: Transferencia a un sustrato objetivo

El grafeno ahora está sobre el catalizador metálico, pero se necesita en un sustrato diferente (como silicio o vidrio) para la mayoría de las aplicaciones. La lámina recubierta de grafeno se procesa cuidadosamente para transferir la lámina de grafeno al objetivo final, después de lo cual el catalizador metálico original se graba.

El papel crítico del catalizador

La elección del catalizador metálico no es arbitraria; dicta fundamentalmente el mecanismo de crecimiento y la calidad de la película de grafeno final.

Catalizadores de baja solubilidad: Cobre (Cu)

El cobre tiene una baja solubilidad de carbono, lo que significa que no puede absorber muchos átomos de carbono. Esto obliga a los átomos de carbono a permanecer en la superficie.

Esta reacción limitada a la superficie es en gran medida auto-limitante, deteniéndose una vez que la superficie está cubierta con una sola capa. Esto hace que el cobre sea el catalizador ideal para producir grafeno de alta calidad, de gran superficie y monocapa.

Catalizadores de alta solubilidad: Níquel (Ni)

El níquel tiene una alta solubilidad de carbono. A altas temperaturas, absorbe una cantidad significativa de carbono en su volumen, como una esponja que absorbe agua.

Al enfriarse, la solubilidad disminuye y el carbono absorbido precipita de nuevo a la superficie. Esto puede resultar en grafeno multicapa menos controlado con más defectos, ya que el carbono sale del metal a granel de manera desigual.

Comprendiendo las compensaciones de la CVD

Aunque potente, el método CVD no está exento de desafíos. Una comprensión equilibrada es clave para su uso eficaz.

Ventaja: Escalabilidad y calidad

La CVD es el método más prometedor para producir grafeno con una gran superficie y alta homogeneidad. Proporciona un excelente control sobre el número de capas (especialmente con cobre), produciendo películas uniformes de alta pureza adecuadas para la producción en masa.

Ventaja: Idoneidad para la electrónica

La capacidad de crear láminas grandes y continuas es precisamente lo que se necesita para fabricar dispositivos electrónicos y optoelectrónicos. Esto hace que el grafeno CVD sea ideal para aplicaciones como electrodos transparentes, fotodetectores y transistores de próxima generación.

Desventaja: El proceso de transferencia

La necesidad de transferir la película de grafeno del catalizador metálico a un sustrato funcional es la principal debilidad del proceso. Este paso es delicado y puede introducir fácilmente arrugas, desgarros, contaminación y otros defectos que degradan las excepcionales propiedades del grafeno.

Desventaja: Complejidad del proceso

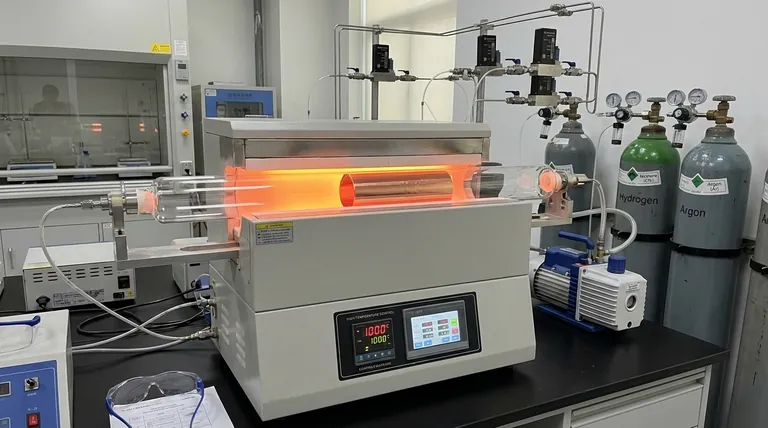

Aunque relativamente económico en comparación con algunos métodos académicos especializados, la CVD no es un proceso de laboratorio simple. Requiere hornos de vacío especializados, altas temperaturas y un control preciso sobre los caudales de gas, lo que hace que la inversión inicial en equipos sea significativa.

Tomar la decisión correcta para su objetivo

La selección de un método de síntesis de grafeno depende completamente de su aplicación final. La CVD sobresale en dominios específicos donde sus ventajas únicas son primordiales.

- Si su enfoque principal es la fabricación de dispositivos electrónicos a gran escala: la CVD es el método definitivo debido a su capacidad para producir las películas uniformes a escala de oblea requeridas para la integración industrial.

- Si su enfoque principal es la investigación fundamental sobre grafeno prístino: la CVD proporciona material de alta calidad, pero tenga en cuenta que el paso de transferencia es una variable crítica que puede introducir defectos que limitan el rendimiento.

- Si su enfoque principal es la creación de compuestos a granel, recubrimientos o tintas: la CVD puede ser excesiva; otros métodos como la exfoliación en fase líquida podrían proporcionar material suficiente de manera más rentable.

Comprender los principios de la CVD es esencial para cualquiera que busque aprovechar el potencial del grafeno para la tecnología, ya que representa el puente más viable desde el descubrimiento de laboratorio hasta la innovación funcional.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Descomposición de gas sobre un sustrato catalítico metálico calentado (por ejemplo, cobre). |

| Catalizador clave | Cobre (Cu) para crecimiento monocapa auto-limitante. |

| Ventaja principal | Producción escalable de láminas grandes, uniformes y de alta calidad. |

| Principal desafío | El delicado proceso de transferencia puede introducir defectos. |

| Ideal para | Dispositivos electrónicos/optoelectrónicos como electrodos transparentes y transistores. |

¿Listo para integrar grafeno de alta calidad en su investigación o desarrollo de productos?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y el soporte experto necesarios para la síntesis de materiales de vanguardia como la CVD. Nuestras soluciones le ayudan a lograr el control preciso requerido para el crecimiento de películas de grafeno uniformes, acelerando su camino desde la innovación hasta la aplicación.

Contacte hoy mismo con nuestros expertos para discutir cómo podemos apoyar las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cómo se fabrican las herramientas con recubrimiento de diamante? CVD vs. PVD para un rendimiento máximo

- ¿Cuál es la construcción y el funcionamiento de la deposición química de vapor? Una guía para el recubrimiento de películas delgadas de alto rendimiento

- ¿Cuál es la diferencia entre la deposición química de vapor y la deposición de capa atómica? Domina el control a nivel atómico

- ¿Qué es el método de deposición al vacío? Una guía para recubrimientos de superficie de alto rendimiento

- ¿Cuáles son las desventajas del recubrimiento por pulverización catódica? Sopesando las ventajas y desventajas para su aplicación

- ¿Cuál es el uso de las películas delgadas en óptica? Dominando el control de la luz para lentes, espejos y filtros

- ¿Cuál es la función de un reactor CVD de alta temperatura en el recubrimiento TiN/TiC? Optimizar la durabilidad y dureza de las herramientas

- ¿Qué se entiende por deposición de vapor? Una guía sobre las técnicas de recubrimiento PVD y CVD