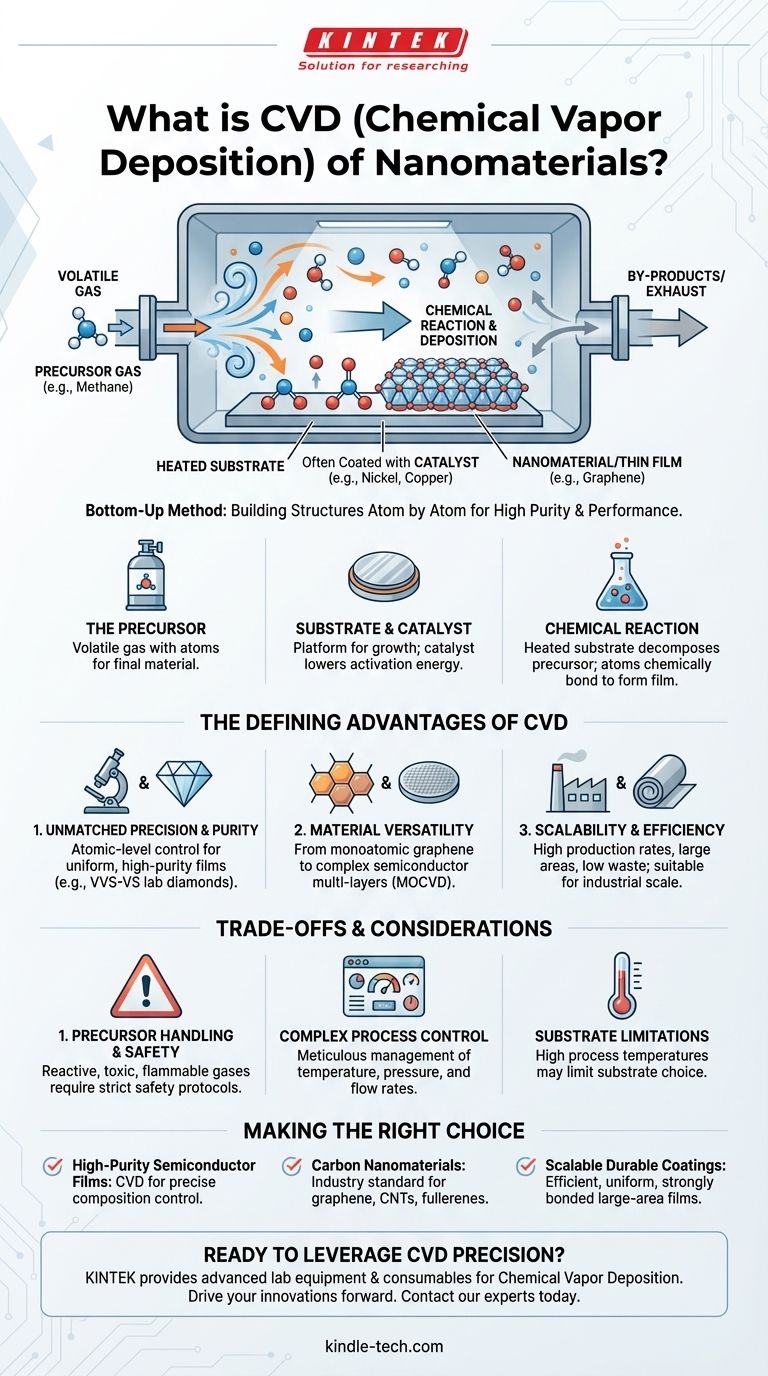

En esencia, la Deposición Química de Vapor (CVD) es un método "de abajo hacia arriba" para crear nanomateriales y películas delgadas de alta pureza y alto rendimiento. Funciona introduciendo un gas, conocido como precursor, en una cámara donde reacciona en la superficie de un objeto calentado, o sustrato. Esta reacción química descompone el gas y deposita un material sólido, construyendo la estructura deseada átomo por átomo.

La ventaja fundamental de la CVD es el uso de reacciones químicas controladas para construir materiales. Esto proporciona un nivel de precisión sobre la pureza, la estructura y la composición que es crítico para aplicaciones avanzadas como semiconductores y nanomateriales de carbono.

Cómo funciona fundamentalmente la CVD

Para comprender el poder de la CVD, es esencial comprender sus tres componentes principales: el precursor, el sustrato y el entorno de reacción. Estos elementos trabajan en conjunto para construir materiales con precisión atómica.

El precursor gaseoso

El proceso comienza con el precursor, un gas volátil que contiene los átomos necesarios para el material final. Por ejemplo, para crear grafeno (un nanomaterial de carbono), a menudo se utiliza un gas hidrocarburo como el metano como precursor.

El sustrato y el catalizador

El gas precursor se introduce en una cámara de reacción que contiene un sustrato, que es el material sobre el cual crecerá la nueva película o nanoestructura. A menudo, el sustrato está recubierto con un catalizador (como níquel o cobre) que reduce la energía necesaria para activar la reacción química.

La reacción química

Este es el paso clave que separa la CVD de los métodos puramente físicos. El sustrato calentado provoca que el gas precursor reaccione y se descomponga. Los átomos deseados se unen químicamente a la superficie del sustrato, formando una película sólida y uniforme. Cualquier subproducto no deseado se elimina simplemente de la cámara mediante el flujo de gas.

Las ventajas definitorias de la CVD

La CVD es una técnica dominante en la nanotecnología y la fabricación de semiconductores debido a un conjunto distinto de ventajas que son difíciles de lograr con otros métodos.

Precisión y pureza inigualables

Debido a que construye materiales a través de enlaces químicos a nivel atómico, la CVD ofrece un control excepcional sobre el producto final. Esto permite la creación de películas altamente uniformes con excelente pureza, espesor y microestructura. Para los diamantes cultivados en laboratorio, esto resulta en una alta claridad (VVS-VS) sin las inclusiones metálicas que se encuentran en otros métodos.

Versatilidad de materiales

El proceso de CVD es notablemente versátil. Se puede utilizar para fabricar una amplia gama de materiales, desde estructuras monoatómicas simples como el grafeno hasta estructuras cristalinas multicapa complejas para obleas semiconductoras utilizando técnicas especializadas como MOCVD (Deposición Química de Vapor Metalorgánica).

Escalabilidad y eficiencia

En comparación con muchas otras técnicas de nanofabricación, la CVD es a menudo más rápida y eficiente. Se puede utilizar para depositar materiales sobre grandes áreas y ofrece altas tasas de producción con baja generación de residuos, lo que la hace adecuada para la fabricación a escala industrial.

Comprensión de las compensaciones y consideraciones

Ninguna técnica está exenta de desafíos. Si bien es potente, la implementación de la CVD requiere una comprensión clara de sus complejidades operativas para garantizar resultados exitosos.

Manejo y seguridad del precursor

Los gases precursores utilizados en la CVD son por naturaleza químicamente reactivos. Muchos pueden ser tóxicos, inflamables o corrosivos, lo que requiere estrictos protocolos de seguridad y equipos de manipulación especializados.

Control de procesos complejo

La alta calidad de los productos de CVD es un resultado directo de un control meticuloso del proceso. Variables como la temperatura, la presión, los caudales de gas y las concentraciones de precursor deben gestionarse con precisión para lograr resultados consistentes y repetibles. Cualquier desviación puede afectar las propiedades del material final.

Limitaciones del sustrato

Aunque la CVD se puede utilizar con muchos sustratos, el proceso a menudo requiere altas temperaturas para iniciar la reacción química. Esto puede limitar la elección de materiales de sustrato a aquellos que puedan soportar las condiciones térmicas sin degradarse ni deformarse.

Tomar la decisión correcta para su objetivo

La selección de un método de síntesis depende completamente de su objetivo final. La CVD es la opción principal cuando la precisión y la pureza química no son negociables.

- Si su enfoque principal son las películas semiconductoras de alta pureza: La CVD es la opción superior debido a su capacidad para controlar la composición y microestructura de la película a nivel atómico.

- Si su enfoque principal es la síntesis de nanomateriales de carbono: Este método es un estándar de la industria para el crecimiento consistente de estructuras como el grafeno, los nanotubos de carbono (CNT) y los fullerenos.

- Si su enfoque principal es la producción escalable de recubrimientos duraderos: La eficiencia de la CVD y su capacidad para depositar películas uniformes y fuertemente unidas sobre grandes áreas la hacen ideal para la fabricación.

En última instancia, dominar la CVD consiste en aprovechar la química controlada para construir el futuro de los materiales desde el átomo.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Principio fundamental | Un método "de abajo hacia arriba" que utiliza reacciones químicas para depositar materiales sólidos átomo por átomo a partir de un precursor gaseoso. |

| Ventaja principal | Precisión y control inigualables sobre la pureza, estructura y composición del material. |

| Aplicaciones comunes | Obleas semiconductoras, grafeno, nanotubos de carbono (CNT), diamantes cultivados en laboratorio y recubrimientos duraderos. |

| Consideraciones clave | Requiere un control preciso de la temperatura, presión y flujo de gas; a menudo implica altas temperaturas y manipulación especializada del precursor. |

¿Listo para aprovechar la precisión de la CVD para su investigación o producción? KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para dominar la Deposición Química de Vapor. Ya sea que esté desarrollando semiconductores de próxima generación, sintetizando nanomateriales de carbono o creando recubrimientos de alto rendimiento, nuestra experiencia puede ayudarlo a lograr resultados consistentes y de alta calidad. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus necesidades específicas de laboratorio e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos