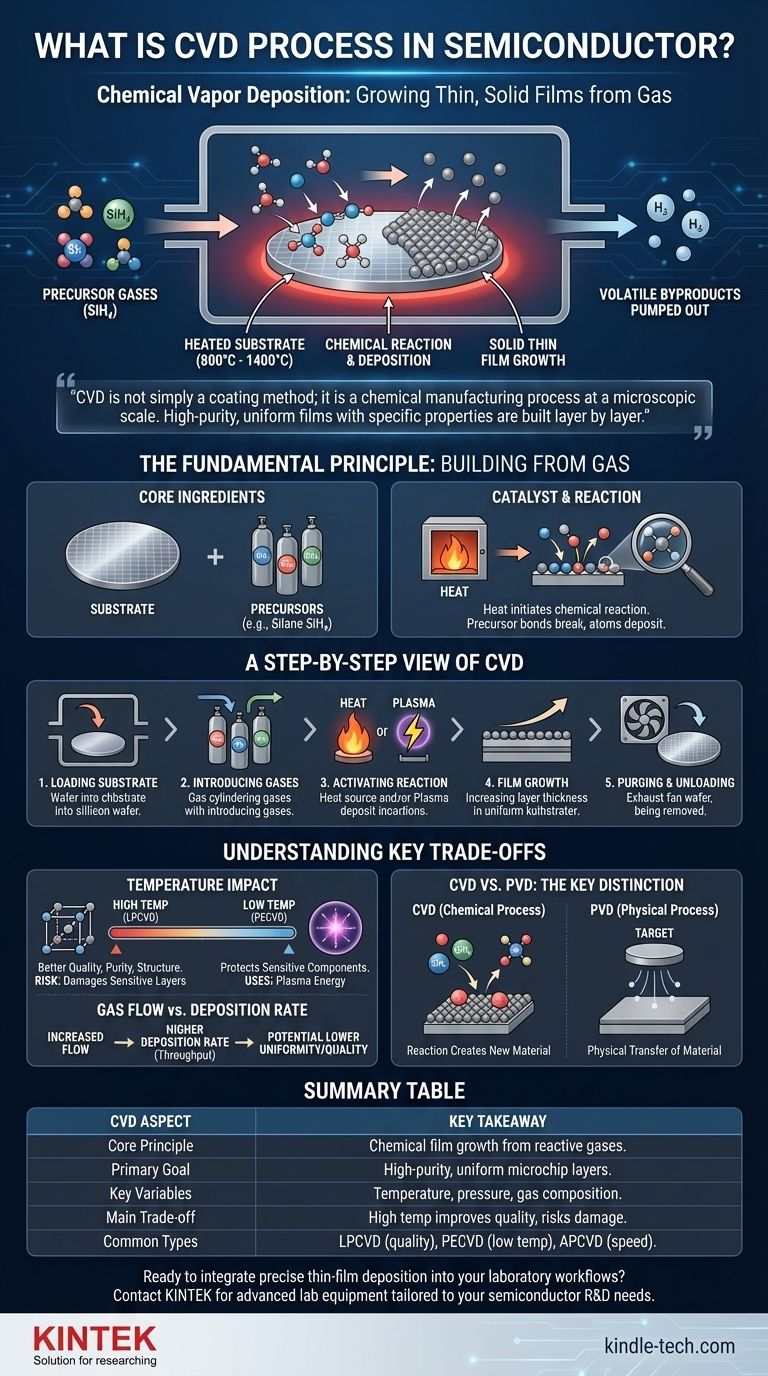

En esencia, la Deposición Química de Vapor (CVD) es un proceso altamente controlado que se utiliza para "cultivar" películas delgadas y sólidas de material sobre una superficie a partir de un gas. En la fabricación de semiconductores, este proceso es fundamental para construir las intrincadas estructuras en capas de un microchip. Funciona introduciendo gases precursores específicos en una cámara de reacción donde reaccionan químicamente en la superficie de un sustrato calentado (como una oblea de silicio), depositando la capa de material deseada capa por capa.

La idea crucial es que la CVD no es simplemente un método de recubrimiento; es un proceso de fabricación química a escala microscópica. Al controlar con precisión variables como la temperatura, la presión y la composición del gas, los ingenieros pueden construir películas uniformes y de alta pureza con propiedades específicas, formando las capas esenciales aislantes, conductoras y semiconductoras de un circuito integrado.

El Principio Fundamental: Construir a partir de Gas

Para comprender realmente la CVD, es mejor pensar en ella como una forma de construcción molecular o atómica. En lugar de quitar material, se añade con extrema precisión.

Los Ingredientes Centrales: Sustrato y Precursores

El proceso requiere dos componentes principales. El primero es el sustrato, que es el material fundamental que se recubre, típicamente una oblea de silicio en la fabricación de semiconductores.

El segundo es un conjunto de gases precursores. Estos son compuestos químicos volátiles que contienen los átomos específicos necesarios para la película final. Por ejemplo, para depositar una película de silicio puro, se podría utilizar un gas como la silano (SiH₄).

El Catalizador: El Papel del Calor

El calor proporciona la energía necesaria para iniciar la reacción química. El sustrato se calienta a una temperatura precisa, a menudo entre 800 °C y 1400 °C.

Cuando los gases precursores fluyen sobre esta superficie caliente, la energía térmica rompe sus enlaces químicos. Esto permite que los átomos deseados (como el silicio) se liberen y se unan a la superficie del sustrato.

La Reacción y la Deposición

Las reacciones químicas ocurren directamente sobre o muy cerca del sustrato calentado. A medida que avanza la reacción, una película sólida crece uniformemente sobre la superficie.

Cualquier gas precursor no reaccionado y los subproductos químicos son volátiles y se bombean continuamente fuera de la cámara como residuos. El resultado es una película delgada sólida y estable unida permanentemente al sustrato.

Una Vista Paso a Paso del Proceso CVD

Aunque existen muchas variaciones, la secuencia central de un proceso CVD sigue siendo consistente.

1. Carga del Sustrato

Las obleas se colocan cuidadosamente dentro de una cámara de proceso sellada y controlada.

2. Introducción de los Gases

Se introduce una mezcla precisa de gases precursores y gases portadores (gases inertes como nitrógeno o argón) en la cámara a un caudal controlado.

3. Activación de la Reacción

La cámara y el sustrato se llevan a la temperatura objetivo. En algunos métodos CVD avanzados, también se utiliza una fuente de energía como un plasma de RF para ayudar a descomponer las moléculas de gas a temperaturas más bajas.

4. Crecimiento de la Película

La reacción química procede y la película crece sobre la superficie de la oblea. Esta etapa se cronometra cuidadosamente para lograr el grosor exacto requerido para el dispositivo que se está construyendo.

5. Purga y Descarga

Se detiene el flujo de gases reactivos, se purga la cámara con gas inerte y se retiran las obleas recién recubiertas.

Comprender las Compensaciones Clave

El poder de la CVD reside en su capacidad de ajuste, pero esto también introduce compensaciones críticas que los ingenieros deben gestionar.

El Impacto de la Temperatura

La temperatura es la variable más crítica. Las temperaturas altas generalmente producen películas con mayor pureza y mejor estructura cristalina. Sin embargo, también pueden dañar las capas previamente fabricadas en el chip.

Por eso existen diferentes tipos de CVD. La CVD de Baja Presión (LPCVD) utiliza calor alto para una excelente calidad de película, mientras que la CVD Mejorada por Plasma (PECVD) utiliza un plasma rico en energía para permitir reacciones a temperaturas mucho más bajas, protegiendo los componentes sensibles.

Flujo de Gas frente a Velocidad de Deposición

La velocidad a la que crece la película está directamente relacionada con la concentración y el caudal de los gases precursores. Aumentar el flujo puede acelerar el proceso (aumentar el rendimiento), pero también puede afectar negativamente la uniformidad y la calidad de la película.

CVD frente a PVD: La Distinción Clave

La CVD a menudo se compara con la Deposición Física de Vapor (PVD). La diferencia esencial es simple:

- La CVD es un proceso químico. Los gases precursores son químicamente diferentes de la película sólida final. Una reacción crea un nuevo material en el sustrato.

- La PVD es un proceso físico. Un material fuente sólido se transfiere físicamente (por evaporación o pulverización catódica) al sustrato sin una reacción química.

Tomar la Decisión Correcta para su Objetivo

La técnica CVD específica utilizada siempre está dictada por los requisitos de la capa que se está depositando.

- Si su enfoque principal es crear una capa cristalina de alta pureza y perfectamente ordenada (por ejemplo, epitaxia): Utilizará un proceso CVD de alta temperatura como LPCVD para garantizar la mejor calidad de película posible.

- Si su enfoque principal es depositar una película aislante sobre la circuitería metálica existente: Debe utilizar un proceso PECVD de baja temperatura para evitar que el metal se derrita o se dañe.

- Si su enfoque principal es lograr un alto rendimiento para películas gruesas no críticas: Se podría elegir un proceso como la CVD a Presión Atmosférica (APCVD) por su alta velocidad de deposición.

En última instancia, la Deposición Química de Vapor es una tecnología fundamental que permite la construcción de las complejas estructuras tridimensionales que definen todos los dispositivos electrónicos modernos.

Tabla Resumen:

| Aspecto de la CVD | Conclusión Clave |

|---|---|

| Principio Central | Un proceso químico que cultiva películas delgadas a partir de gases reactivos sobre un sustrato calentado. |

| Objetivo Principal | Construir capas aislantes, conductoras y semiconductoras uniformes y de alta pureza para microchips. |

| Variables Clave | Temperatura, presión y composición del gas. |

| Compensación Principal | Una temperatura más alta mejora la calidad de la película, pero puede dañar las capas sensibles del chip. |

| Tipos Comunes | LPCVD (alta calidad), PECVD (baja temperatura), APCVD (alta velocidad). |

¿Listo para integrar la deposición precisa de películas delgadas en sus flujos de trabajo de laboratorio? El equipo CVD adecuado es fundamental para lograr capas uniformes y de alta pureza en la I+D y producción de semiconductores. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio avanzados adaptados a sus desafíos específicos de investigación y fabricación. Nuestros expertos pueden ayudarle a seleccionar el sistema ideal para mejorar la eficiencia de su proceso y la calidad del material. Contacte a nuestro equipo hoy mismo para discutir los requisitos de su proyecto y descubrir la diferencia KINTEK.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

La gente también pregunta

- ¿Cuál es la diferencia entre la evaporación y el sputtering? Elija el método de deposición de película delgada adecuado

- ¿Cuáles son los ejemplos de técnicas de CVD? Compare APCVD, LPCVD, PECVD y MOCVD

- ¿Qué es la Deposición Química de Vapor (CVD) en Grafeno? Producción de Monocapas a Gran Escala y de Alta Calidad

- ¿Cuál es la teoría del pulverizado catódico magnetrón? Una guía para la deposición de películas delgadas de alta eficiencia

- ¿Por qué los serpentines de inducción en los sistemas CVD de calentamiento por inducción suelen estar hechos de tubos de cobre y se enfrían con agua?

- ¿Cómo funciona el CVD para el grafeno? Una guía para la producción a gran escala y de alta calidad

- ¿Cuál es el rango de temperatura para LPCVD? Una guía de parámetros de proceso por material

- ¿Qué es el método CVD para nanomateriales? Construya nanomateriales de alta pureza desde el átomo