En la fabricación avanzada, el desaglutinado y la sinterización son los dos pasos críticos y secuenciales que transforman un componente frágil basado en polvo en una pieza metálica sólida y densa. El desaglutinado es el proceso de eliminar cuidadosamente un agente aglutinante temporal de la pieza moldeada, y la sinterización es el proceso subsiguiente de calentar el polvo puro restante para que las partículas se fusionen en un objeto final fuerte.

El desafío central en la fabricación basada en polvo es convertir el polvo suelto en un objeto sólido. El desaglutinado y la sinterización resuelven esto utilizando primero un "pegamento" temporal (aglutinante) para crear la forma, luego eliminando ese pegamento (desaglutinado) y, finalmente, calentando el material para soldar permanentemente las partículas de polvo juntas (sinterización).

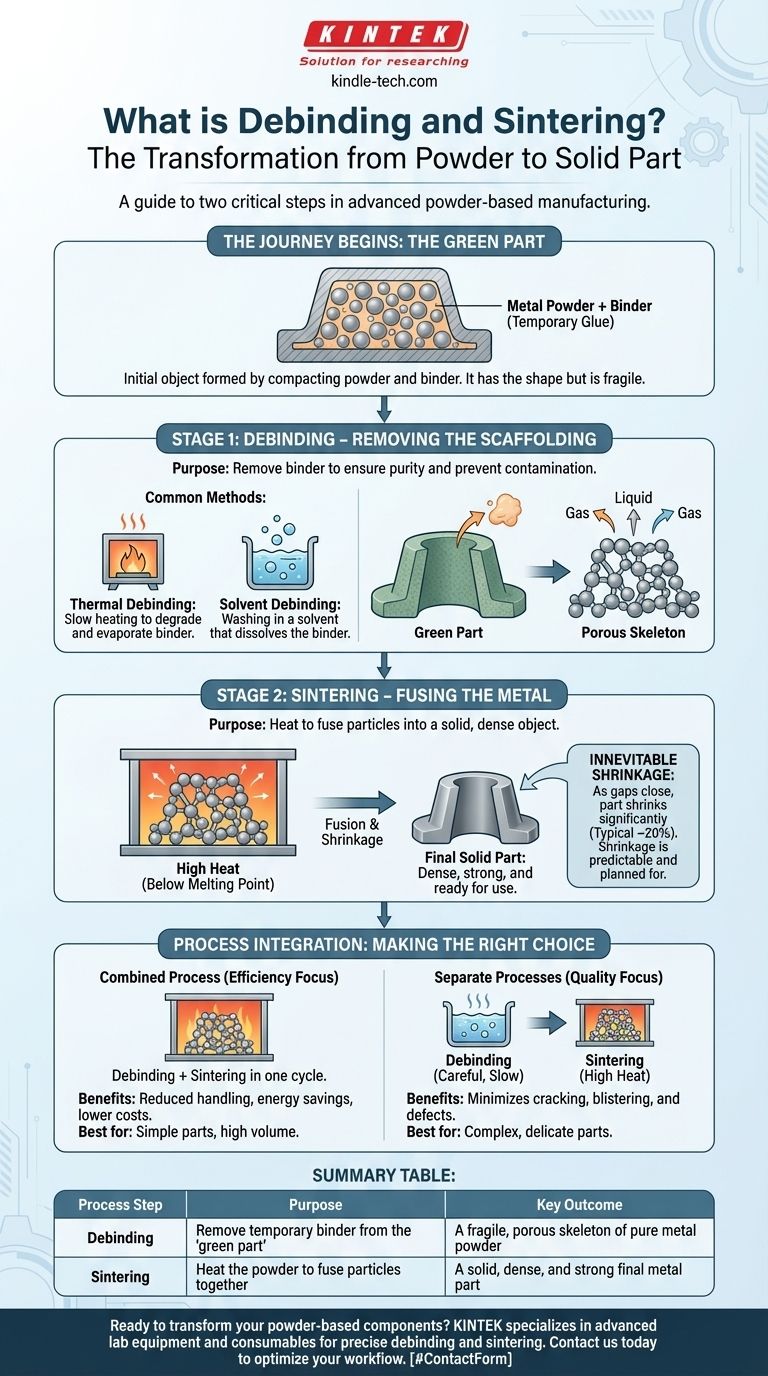

El viaje del polvo a una pieza sólida

Para comprender el desaglutinado y la sinterización, primero debe comprender el estado del componente antes de que comiencen estos procesos. Este componente inicial se conoce como "pieza verde".

¿Qué es una "pieza verde"?

Una pieza verde es el objeto inicial formado al compactar polvo metálico mezclado con un aglutinante. Tiene la forma deseada pero es mecánicamente débil y porosa.

El aglutinante actúa como un andamio temporal, manteniendo las partículas de polvo metálico en su lugar para que la pieza pueda manipularse sin desmoronarse.

Por qué el aglutinante es esencial (y temporal)

Este agente aglutinante es necesario para formar la geometría compleja de la pieza durante la fase de moldeo o compactación.

Sin embargo, este mismo aglutinante se convierte en una impureza indeseable que interferiría con la creación de una estructura metálica pura y fuerte. Debe eliminarse antes del paso de fusión final.

Etapa 1: Desaglutinado: Eliminación del andamio

El desaglutinado es el proceso metódico de eliminar el aglutinante de la pieza verde. El objetivo es eliminar la mayor cantidad posible de este material temporal sin dañar el componente frágil.

El propósito del desaglutinado

La eliminación completa del aglutinante es fundamental por dos razones. Primero, asegura que la pieza sinterizada final sea pura y estructuralmente sólida. Segundo, evita que el aglutinante se evapore sin control en el horno, lo que puede contaminar el equipo y arruinar otras piezas.

Métodos comunes de desaglutinado

El método de eliminación depende completamente del tipo de aglutinante utilizado. Los enfoques más comunes incluyen:

- Desaglutinado térmico: La pieza se calienta lentamente para degradar y evaporar el aglutinante.

- Desaglutinado con disolvente: La pieza se lava en un disolvente químico que disuelve el aglutinante.

Etapa 2: Sinterización: Fusión del metal

Después del desaglutinado, la pieza es ahora un esqueleto poroso de partículas metálicas débilmente conectadas. La sinterización es el proceso que convierte este esqueleto frágil en un objeto sólido y denso.

Cómo la sinterización crea un sólido

La pieza se calienta en un horno de atmósfera controlada a una temperatura inferior al punto de fusión del metal. Este calor intenso energiza los átomos, haciendo que se difundan a través de los límites de las partículas, soldándolas efectivamente.

El encogimiento inevitable

A medida que se elimina el aglutinante y se cierran los huecos entre las partículas metálicas durante la sinterización, la pieza se encoge significativamente.

Este encogimiento es predecible y se tiene en cuenta en el diseño inicial del molde. Un encogimiento de alrededor del 20% es típico, aunque el valor exacto depende del material y de los parámetros específicos del proceso.

Comprensión de las compensaciones: Integración del proceso

Una decisión clave en la fabricación es si realizar el desaglutinado y la sinterización en pasos separados o dentro de un ciclo de horno único y continuo.

El caso de un proceso combinado

Combinar ambas etapas en un solo ciclo de horno es una estrategia común para aumentar la eficiencia. Este enfoque reduce la manipulación de piezas, ahorra energía y reduce los costos de equipo.

Es particularmente efectivo para la producción de gran volumen donde la geometría de la pieza es relativamente simple y no presenta desafíos específicos de desaglutinado.

Cuándo mantener los procesos separados

Para piezas muy complejas o delicadas, un proceso de desaglutinado separado y dedicado suele ser más seguro. Permite una eliminación del aglutinante más lenta y precisa, lo que minimiza el riesgo de que la pieza se agriete, se ampolle o se distorsione antes de adquirir resistencia en la fase de sinterización.

Tomar la decisión correcta para su objetivo

Su estrategia de fabricación depende del equilibrio entre velocidad, costo y calidad final de la pieza.

- Si su enfoque principal es la rentabilidad para piezas simples: Un proceso combinado de desaglutinado y sinterización es el camino más directo para reducir los gastos operativos.

- Si su enfoque principal es la calidad de la pieza para geometrías complejas: Un paso de desaglutinado separado y cuidadosamente controlado es fundamental para prevenir defectos antes de la sinterización.

- Si su enfoque principal es la integridad del material final: Su proceso debe garantizar una eliminación casi total del aglutinante para prevenir los poros internos y los defectos superficiales que comprometen la resistencia de una pieza.

En última instancia, dominar esta transformación de dos etapas de una mezcla de polvo y aglutinante a un objeto sólido es fundamental para lograr componentes metálicos de alta calidad y forma neta.

Tabla de resumen:

| Paso del proceso | Propósito | Resultado clave |

|---|---|---|

| Desaglutinado | Eliminar el aglutinante temporal de la 'pieza verde' | Un esqueleto frágil y poroso de polvo metálico puro |

| Sinterización | Calentar el polvo para fusionar las partículas | Una pieza metálica final sólida, densa y fuerte |

¿Listo para transformar sus componentes a base de polvo en piezas metálicas de alto rendimiento? El control preciso del desaglutinado y la sinterización es fundamental para su éxito. En KINTEK, nos especializamos en el equipo de laboratorio avanzado y los consumibles necesarios para dominar estos procesos, asegurando que su laboratorio logre una integridad de material y calidad de pieza superiores. Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar su flujo de trabajo de fabricación.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Por qué la sinterización es más fácil en presencia de una fase líquida? Desbloquee una densificación más rápida y a menor temperatura

- ¿Por qué se requiere un alto vacío para sinterizar Ti-43Al-4Nb-1Mo-0.1B? Asegurar la pureza y la tenacidad a la fractura

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cómo afecta el control preciso de la temperatura a las superaleaciones de alta entropía FeCoCrNiMnTiC? Domina la evolución microestructural

- ¿Qué es la sinterización al vacío? Logre una pureza y un rendimiento inigualables para materiales avanzados