En esencia, tanto la Deposición de Capa Atómica (ALD) como la Deposición Química de Vapor (CVD) son procesos que construyen películas delgadas a partir de reacciones químicas. La diferencia fundamental radica en cómo ocurren estas reacciones. CVD utiliza una reacción continua y simultánea de precursores químicos, mientras que ALD separa estas reacciones en una secuencia precisa, autosaturante y capa por capa.

La elección entre ALD y CVD es una compensación fundamental entre precisión y velocidad. ALD ofrece un control inigualable a nivel atómico sobre el espesor y la uniformidad de la película, lo que la hace ideal para aplicaciones avanzadas. CVD ofrece deposición a alta velocidad para películas más gruesas donde no se necesita una precisión tan extrema.

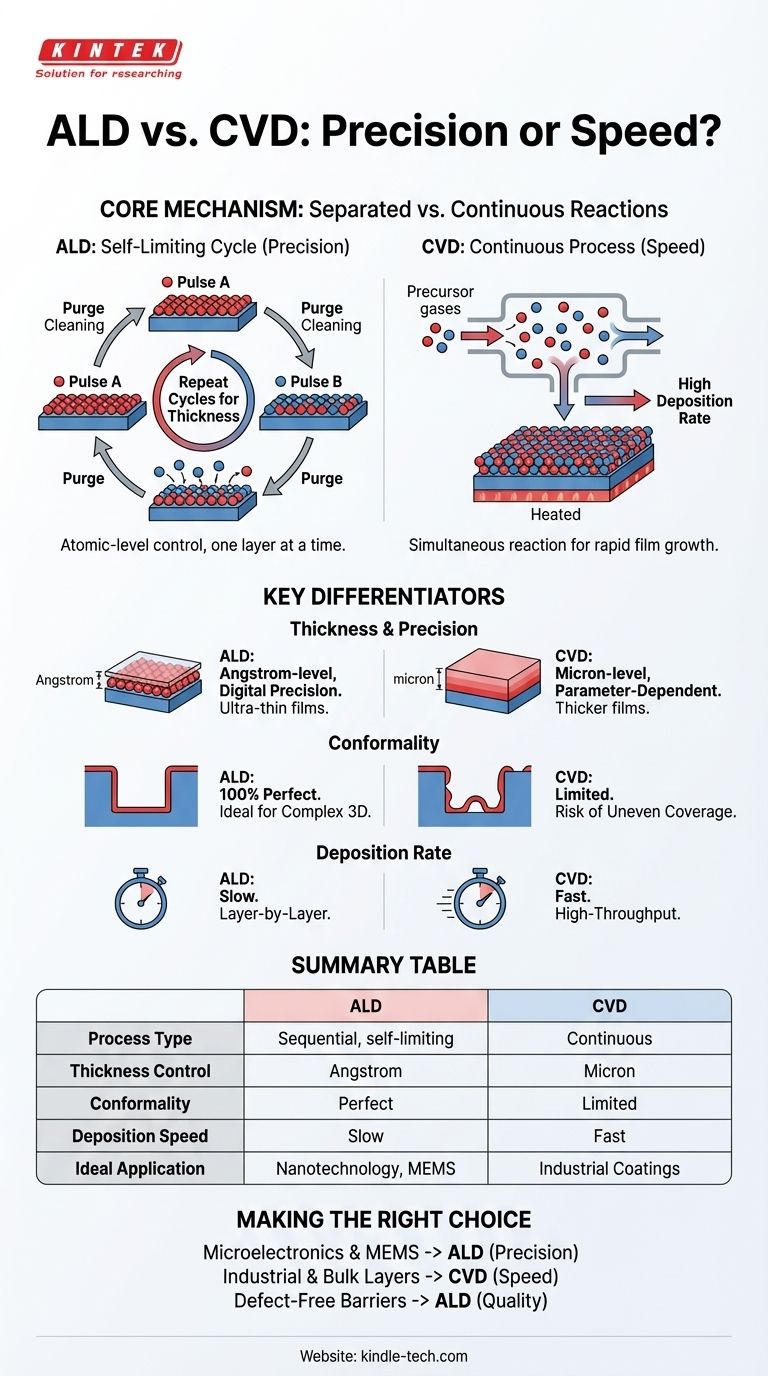

El Mecanismo Central: Reacciones Separadas vs. Continuas

Comprender el flujo del proceso de cada técnica revela por qué sus capacidades son tan diferentes. Ambas pertenecen a la categoría más amplia de deposición química, pero sus metodologías son fundamentalmente distintas.

Cómo funciona CVD: Un proceso continuo

En un proceso CVD, uno o más precursores químicos volátiles se introducen continuamente en una cámara de reacción.

Estos gases reaccionan simultáneamente sobre y cerca de la superficie del sustrato calentado, descomponiéndose para formar la película sólida deseada.

Esta reacción continua permite una tasa de deposición muy alta, lo que la hace eficiente para hacer crecer películas gruesas rápidamente.

Cómo funciona ALD: Un ciclo autosaturante

ALD descompone la deposición en una secuencia de pasos discretos y autosaturantes. Es un proceso cíclico, donde cada ciclo añade una sola capa de átomos.

- Pulso A: Se introduce el primer gas precursor. Reacciona con la superficie del sustrato hasta que cada sitio de reacción disponible está ocupado, formando una monocapa uniforme.

- Purga: Cualquier gas precursor restante y subproductos de la reacción se purgan de la cámara.

- Pulso B: Se introduce el segundo gas precursor. Reacciona exclusivamente con la monocapa creada en el primer paso.

- Purga: La cámara se purga nuevamente para eliminar el exceso de gas y los subproductos, completando un ciclo.

Este ciclo se repite cientos o miles de veces para construir una película del espesor deseado. Debido a que cada reacción solo ocurre en la superficie disponible del paso anterior, el proceso es autosaturante, lo que garantiza un control a nivel atómico.

Diferenciadores Clave: Control frente a Velocidad

Las diferencias mecánicas entre ALD y CVD conducen a ventajas y desventajas distintas en las propiedades de la película y la eficiencia del proceso.

Espesor y Precisión de la Película

ALD ofrece control digital del espesor a nivel de angstrom. El espesor final de la película se determina simplemente por el número de ciclos realizados, lo que lo hace excepcionalmente preciso y repetible. Es el método preferido para películas ultrafinas, a menudo por debajo de 50 nanómetros.

El espesor de CVD se controla mediante parámetros del proceso como el tiempo, la temperatura y las tasas de flujo de gas. Si bien es adecuado para películas medidas en micras, carece de la precisión fina a nivel atómico de ALD.

Conformidad y Uniformidad

La conformidad es la capacidad de una película para recubrir uniformemente topografías complejas tridimensionales.

ALD proporciona una conformidad virtualmente perfecta (100%). Las reacciones superficiales autosaturantes permiten que los precursores penetren y recubran el interior de trincheras extremadamente profundas o estructuras de alta relación de aspecto con una uniformidad perfecta.

CVD tiene dificultades con la conformidad. La reacción continua significa que las aberturas de las trincheras se recubren más rápido y más gruesas que los fondos, lo que puede provocar vacíos y una cobertura inconsistente en superficies complejas.

Tasa de Deposición y Rendimiento

CVD es significativamente más rápido que ALD. Su naturaleza continua está optimizada para la producción de gran volumen donde se necesitan películas gruesas y la velocidad de deposición impacta directamente en el costo.

ALD es un proceso inherentemente lento debido a los pasos secuenciales de pulso y purga. Esto lo hace impráctico y prohibitivo en costos para depositar películas gruesas, pero esencial para aplicaciones donde la precisión no es negociable.

Comprender las Compensaciones

Elegir una técnica de deposición requiere una mirada objetiva a las limitaciones y consideraciones prácticas más allá de solo la velocidad y el control.

Disponibilidad de Materiales y Precursores

CVD es una tecnología madura con décadas de desarrollo detrás. Esto ha resultado en una vasta biblioteca de precursores bien entendidos para depositar una amplia gama de metales, dieléctricos y semiconductores.

La química de precursores de ALD es más compleja. Encontrar dos productos químicos que reaccionen de la manera autosaturante requerida puede ser difícil, por lo que el rango de materiales disponibles es más limitado, aunque es un área de investigación activa y en expansión.

Calidad y Densidad de la Película

Las películas de ALD suelen ser de calidad superior. El crecimiento lento, capa por capa y las temperaturas de proceso a menudo más bajas dan como resultado películas que son altamente densas, sin orificios y excepcionalmente puras.

Las películas de CVD pueden ser de alta calidad, pero sus propiedades son más sensibles a las condiciones del proceso. Las tasas de deposición más altas a veces pueden provocar una menor densidad de la película o la incorporación de impurezas.

Tomar la Decisión Correcta para su Aplicación

La decisión entre ALD y CVD está impulsada enteramente por el requisito técnico principal de su proyecto.

- Si su enfoque principal es la microelectrónica de vanguardia, MEMS o nanotecnología: Elija ALD por su control de espesor inigualable y su capacidad para recubrir uniformemente características de alta relación de aspecto.

- Si su enfoque principal son los recubrimientos protectores industriales o las capas semiconductoras a granel: Elija CVD por su alta tasa de deposición y rentabilidad en la producción de películas más gruesas.

- Si su enfoque principal es una capa de barrera sin defectos y altamente densa en un sustrato sensible: Incline su elección hacia ALD, ya que su proceso preciso y a baja temperatura produce películas de calidad y pureza superiores.

En última instancia, comprender esta oposición fundamental —la precisión atómica de ALD frente a la velocidad industrial de CVD— es la clave para seleccionar la estrategia de deposición correcta.

Tabla Resumen:

| Característica | Deposición de Capa Atómica (ALD) | Deposición Química de Vapor (CVD) |

|---|---|---|

| Tipo de Proceso | Ciclo secuencial, autosaturante | Reacción continua y simultánea |

| Control de Espesor | Precisión digital a nivel de angstrom | Nivel de micra, dependiente de parámetros |

| Conformidad | Perfecta (100%), ideal para estructuras 3D complejas | Limitada, puede provocar una cobertura desigual |

| Velocidad de Deposición | Lenta, capa por capa | Rápida, alto rendimiento |

| Aplicación Ideal | Películas ultrafinas, nanotecnología, MEMS | Recubrimientos gruesos, aplicaciones industriales |

¿Tiene dificultades para elegir la técnica de deposición adecuada para las necesidades específicas de su laboratorio? KINTEK se especializa en proporcionar equipos de laboratorio de precisión y consumibles para procesos tanto ALD como CVD. Nuestros expertos pueden ayudarle a seleccionar la solución ideal para lograr una calidad de película superior, ya sea que requiera control a nivel atómico o deposición a alta velocidad. Contacte a nuestro equipo hoy para discutir cómo podemos mejorar las capacidades y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD