En la ciencia de los materiales, la sinterización asistida por campo (FAST) es una familia de técnicas de procesamiento avanzadas que utiliza una corriente eléctrica para consolidar rápidamente polvos en un sólido denso. A menudo llamada Sinterización Asistida por Corriente Eléctrica (ECAS), su forma más común es la Sinterización por Plasma de Chispas (SPS). Al pasar una corriente directamente a través del polvo o su molde, el proceso genera un calor interno intenso, reduciendo drásticamente el tiempo y la temperatura requeridos en comparación con los métodos convencionales.

La sinterización tradicional es un proceso lento limitado por la velocidad del calentamiento externo del horno. La sinterización asistida por campo revoluciona esto al usar una corriente eléctrica para el calentamiento directo e interno, lo que permite tiempos de producción drásticamente más rápidos y el logro de propiedades superiores del material.

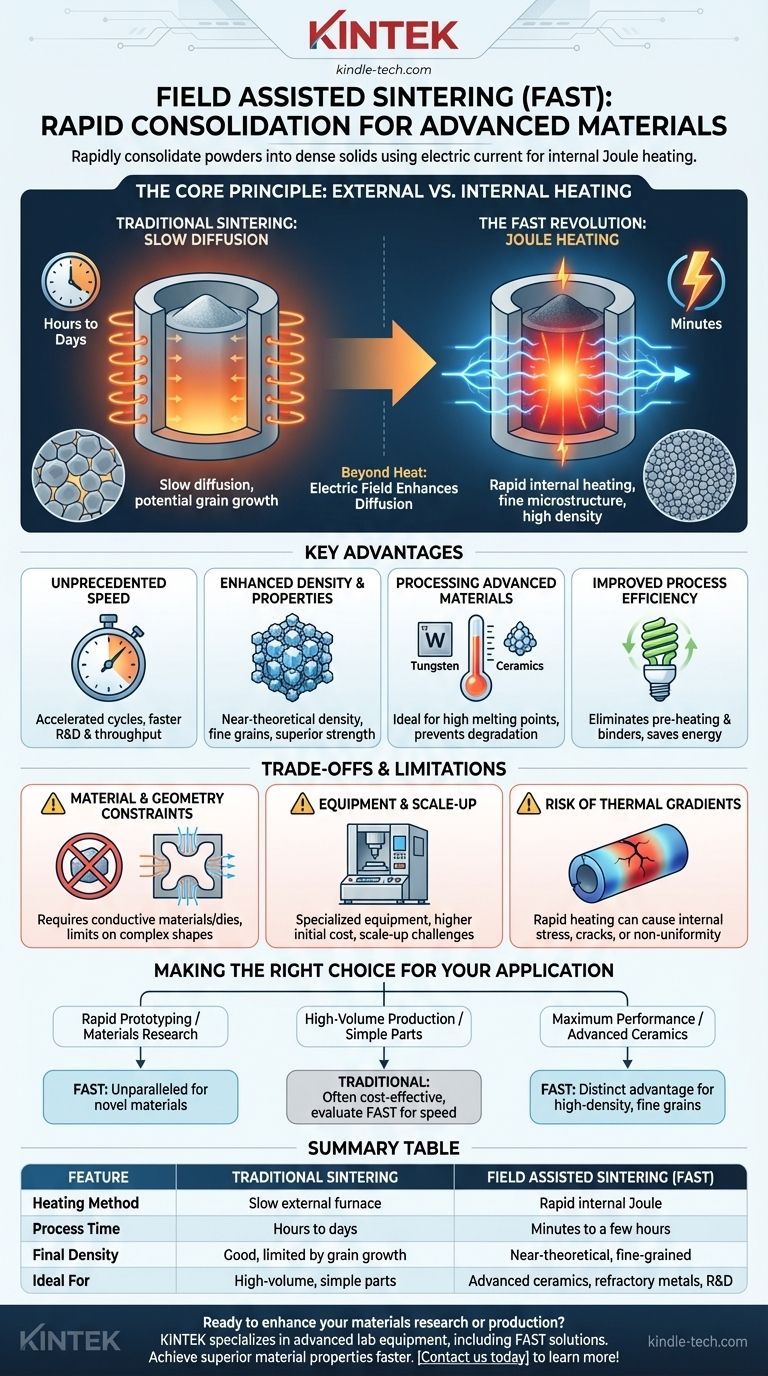

El Principio Fundamental: De Hornos Externos a Calentamiento Interno

Para comprender el valor de FAST, primero debe comprender las limitaciones del proceso que mejora.

Sinterización Tradicional: Difusión Lenta

La sinterización convencional implica colocar polvo compactado en un horno grande. El horno calienta lentamente el material de afuera hacia adentro.

Este calor prolongado, aplicado por debajo del punto de fusión del material, da a los átomos la energía para difundirse lentamente a través de los límites de las partículas de polvo individuales, fusionándolas en una sola pieza sólida. Este proceso es efectivo pero a menudo lleva muchas horas.

La Revolución FAST: Calentamiento Joule

La sinterización asistida por campo abandona el horno externo. En su lugar, se pasa una potente corriente eléctrica continua directamente a través del molde conductor y, en muchos casos, del propio polvo.

La resistencia eléctrica natural del material hace que se caliente internamente, un fenómeno conocido como calentamiento Joule. Este calentamiento directo y volumétrico es increíblemente rápido y eficiente.

Más Allá del Calor: El Papel del Campo Eléctrico

El "campo" en FAST es crítico. Más allá de solo generar calor, se cree que el fuerte campo eléctrico mejora la difusión de los átomos y ayuda a romper las capas de óxido en las superficies de las partículas. Esto acelera aún más el proceso de densificación más allá de lo que el calor por sí solo podría lograr.

Ventajas Clave de la Sinterización Asistida por Campo

El cambio del calentamiento lento y externo al calentamiento rápido e interno proporciona varias ventajas importantes en la fabricación y el desarrollo de materiales.

Velocidad Sin Precedentes

FAST puede reducir los ciclos de procesamiento de muchas horas en un horno tradicional a solo unos pocos minutos. Esta drástica reducción de tiempo acelera la investigación y el desarrollo y aumenta el rendimiento de fabricación.

Densidad y Propiedades Mejoradas

El ciclo rápido previene el crecimiento de grano no deseado que puede ocurrir durante tratamientos prolongados en horno. Esto permite la creación de materiales con microestructuras extremadamente finas y densidades casi teóricas.

Una menor porosidad y granos más finos se traducen directamente en propiedades mecánicas superiores, como mayor resistencia y dureza.

Procesamiento de Materiales Avanzados

FAST es excepcionalmente adecuado para materiales con puntos de fusión extremadamente altos, como el tungsteno, el molibdeno y las cerámicas avanzadas. Los métodos tradicionales tienen dificultades para procesar estos materiales de manera efectiva sin causar degradación o crecimiento excesivo de grano.

Eficiencia de Proceso Mejorada

Al eliminar los largos ciclos de precalentamiento del horno y la necesidad de ayudas de procesamiento (aglomerantes) en el polvo, FAST ahorra una energía significativa y simplifica el flujo de trabajo general de fabricación.

Comprensión de las Ventajas y Limitaciones

Aunque potente, FAST no es una solución universal. Comprender sus limitaciones es crucial para una aplicación adecuada.

Restricciones de Material y Geometría

El requisito más fundamental es que el material en sí o la matriz que lo contiene deben ser eléctricamente conductores para permitir el calentamiento Joule. Esto puede limitar su uso para algunos polímeros o cerámicas no conductores sin una configuración especial.

Además, lograr una distribución uniforme de la corriente en formas muy grandes o complejas puede ser difícil, lo que podría conducir a un calentamiento y una densidad inconsistentes.

Equipo y Escalado

El equipo requerido para FAST, particularmente para la Sinterización por Plasma de Chispas, es más especializado y a menudo tiene un costo inicial más alto que los sistemas de horno convencionales.

Escalar el proceso para la producción en masa de piezas muy grandes sigue siendo un desafío de ingeniería significativo.

Riesgo de Gradientes Térmicos

El mismo calentamiento rápido que le da a FAST su velocidad también puede crear grandes diferencias de temperatura dentro de la pieza. Si no se controlan cuidadosamente, estos gradientes térmicos pueden provocar tensiones internas, grietas o una microestructura no uniforme.

Tomar la Decisión Correcta para su Aplicación

La selección del método de sinterización adecuado depende completamente de su material, geometría y objetivos de rendimiento.

- Si su enfoque principal es la creación rápida de prototipos o la investigación de materiales: FAST es una herramienta inigualable para crear rápidamente muestras densas de materiales novedosos o difíciles de procesar.

- Si su enfoque principal es la producción de alto volumen de piezas simples: La metalurgia de polvos tradicional de prensado y sinterización puede seguir siendo más rentable, aunque FAST debe evaluarse por su potencial para reducir drásticamente los tiempos de ciclo.

- Si su enfoque principal es lograr el máximo rendimiento en cerámicas avanzadas o metales refractarios: FAST proporciona una ventaja distintiva en la producción de materiales de alta densidad y grano fino cuyas propiedades son inalcanzables con los métodos convencionales.

En última instancia, la adopción de la sinterización asistida por campo es una decisión estratégica para aprovechar sus capacidades únicas de velocidad, eficiencia y calidad final del material sin precedentes.

Tabla Resumen:

| Característica | Sinterización Tradicional | Sinterización Asistida por Campo (FAST) |

|---|---|---|

| Método de Calentamiento | Calentamiento lento en horno externo | Calentamiento Joule interno rápido |

| Tiempo de Proceso | Horas a días | Minutos a unas pocas horas |

| Densidad Final | Buena, pero limitada por el crecimiento de grano | Casi teórica, grano fino |

| Ideal Para | Piezas de alto volumen, simples | Cerámicas avanzadas, metales refractarios, I+D |

¿Listo para mejorar su investigación o producción de materiales con una sinterización rápida y de alto rendimiento?

En KINTEK, nos especializamos en equipos de laboratorio avanzados, incluidas soluciones de sinterización asistida por campo. Nuestra experiencia le ayuda a lograr una densidad y propiedades superiores del material más rápido que los métodos tradicionales. Ya sea que trabaje con cerámicas avanzadas, metales refractarios o desarrolle nuevos materiales, KINTEK tiene las herramientas y el soporte para acelerar su innovación.

Contáctenos hoy para saber cómo nuestra tecnología de sinterización puede beneficiar a su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Por qué es esencial un sistema de alto vacío para el prensado en caliente de Ti-22Al-25Nb? Proteja sus aleaciones contra la oxidación

- ¿Cómo contribuye un horno de prensado en caliente al vacío a la densificación de cerámicas de solución sólida (Ti,M)3AlC2?

- ¿Cómo mejora una máquina de Prensado Isostático en Caliente (HIP) la microestructura del Ga-LLZO? Lograr una densidad del 97,5%

- ¿Cuál es la función principal de un horno de prensado en caliente al vacío (VHP)? Lograr una densidad del 99,7 % en objetivos de rutenio

- ¿Cuáles son los beneficios del prensado isostático en caliente? Logre la máxima fiabilidad y rendimiento de los componentes

- ¿Por qué se debe utilizar un horno de prensa en caliente al vacío para el sinterizado de aleaciones Ti-3Al-2.5V? Garantice una calidad de titanio de alto rendimiento

- ¿Cuál es la diferencia entre el prensado en caliente y el prensado en frío en metalurgia? Elija el proceso adecuado para su pieza

- ¿Cómo purifica un horno de prensado en caliente al vacío las aleaciones de Ti-Al-V? Mejora la integridad de la aleación con deshidrogenación de alto vacío