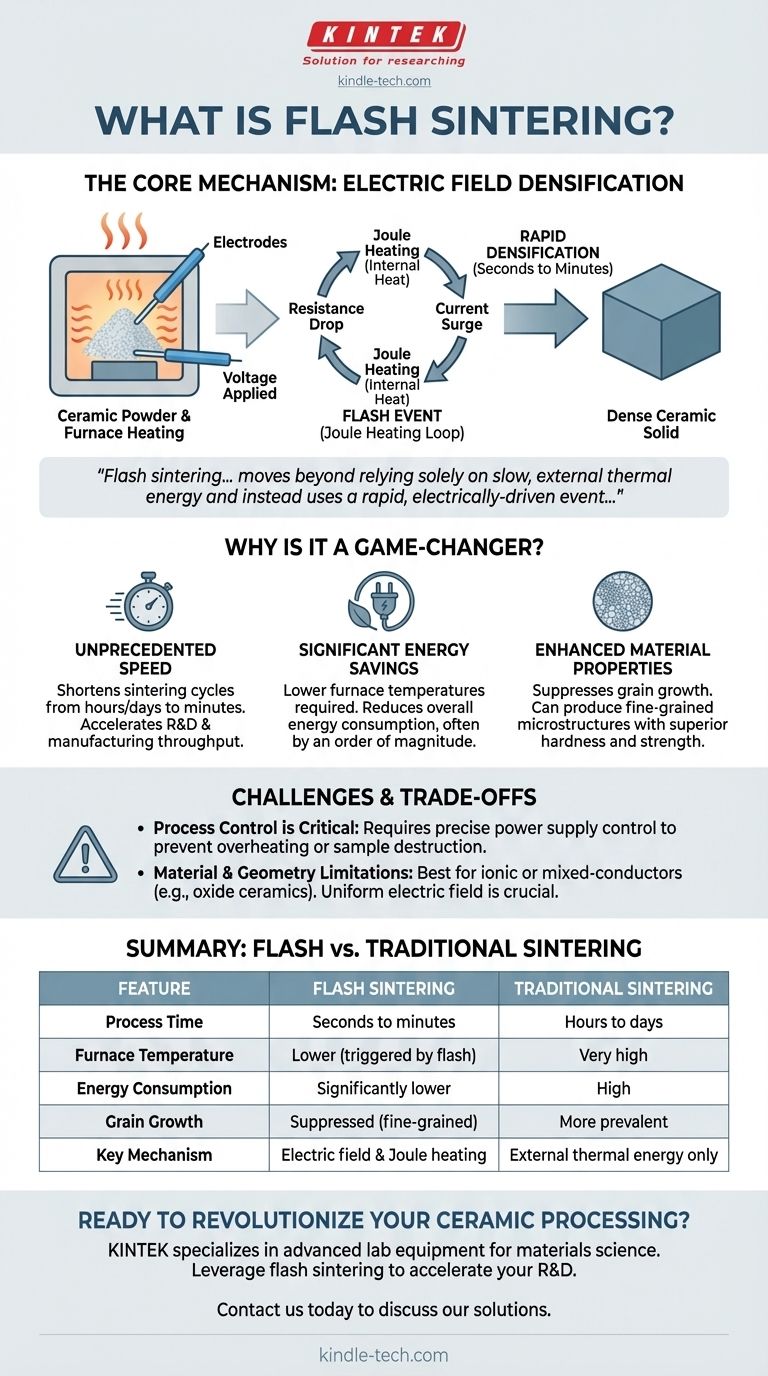

En esencia, la sinterización relámpago es una técnica avanzada de procesamiento de materiales que utiliza un campo eléctrico para acelerar drásticamente la densificación de un polvo cerámico. Mientras el material se calienta en un horno, la aplicación de un voltaje desencadena un aumento repentino y no lineal en la conductividad eléctrica y la corriente, generando un calor interno intenso, conocido como calentamiento Joule, que fusiona el material en un sólido denso en meros segundos.

La sinterización relámpago representa un cambio fundamental en la forma en que procesamos los materiales cerámicos. Va más allá de depender únicamente de la energía térmica externa y lenta, y en su lugar utiliza un evento rápido impulsado eléctricamente para lograr la densificación a temperaturas de horno más bajas y en una fracción del tiempo.

Cómo funciona la sinterización relámpago: El mecanismo central

Para comprender verdaderamente su potencial, debe comprender la secuencia de eventos que define el fenómeno del "relámpago" (flash). Es un proceso controlado por un potente bucle de retroalimentación positiva.

La configuración: Combinación de calor y electricidad

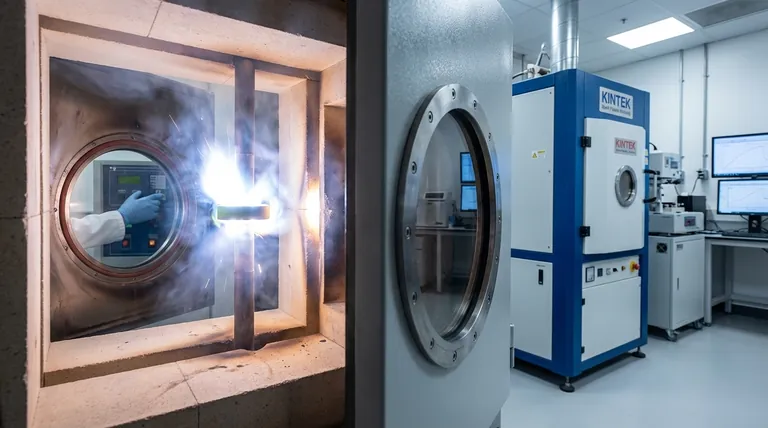

El proceso comienza con una configuración de horno estándar, pero con una adición crítica: se colocan dos electrodos en contacto con el material que se está sinterizando (a menudo un "cuerpo verde" cerámico, o polvo prensado).

El horno proporciona el calentamiento inicial y convencional, mientras que una fuente de alimentación conectada a los electrodos aplica un campo eléctrico constante a través de la muestra.

Alcanzando el umbral: El punto de inflexión

A medida que la temperatura del horno aumenta lentamente, la resistividad eléctrica del material comienza a disminuir. Para muchas cerámicas, esta es una propiedad natural.

A una temperatura de inicio específica, el material se vuelve lo suficientemente conductor como para que fluya una corriente eléctrica pequeña pero significativa a través de él. Este es el punto de inflexión crítico para todo el proceso.

El evento de "relámpago": Un efecto descontrolado

En el momento en que la corriente comienza a fluir, el calentamiento Joule (calor generado por la resistencia eléctrica) comienza a calentar el material desde el interior.

Esto crea un potente bucle de retroalimentación: un ligero aumento de la temperatura interna disminuye aún más la resistividad del material, lo que permite que fluya más corriente, lo que a su vez genera aún más calentamiento Joule. Este efecto de descontrol térmico provoca un pico exponencial y casi instantáneo en la conductividad y la temperatura.

Densificación rápida: De polvo a sólido

Este calor intenso generado internamente hace que las partículas del material se fusionen y eliminen la porosidad con extrema rapidez.

Todo el proceso de densificación, que podría llevar muchas horas en un horno convencional, se completa en cuestión de segundos a minutos una vez que se activa el evento de relámpago.

¿Por qué la sinterización relámpago cambia las reglas del juego?

El mecanismo único de la sinterización relámpago proporciona tres ventajas distintas sobre los métodos tradicionales, lo que la convierte en una tecnología disruptiva en la ciencia de los materiales.

Velocidad sin precedentes

El beneficio más obvio es la velocidad. Al acortar los ciclos de sinterización de muchas horas o incluso días a unos pocos minutos, acelera drásticamente la investigación, el desarrollo y el potencial rendimiento de fabricación.

Ahorro energético significativo

Debido a que el "relámpago" proporciona la mayor parte de la energía térmica necesaria para la densificación, el horno en sí no necesita alcanzar las temperaturas extremadamente altas típicas de la sinterización convencional.

Esto, combinado con el tiempo de procesamiento increíblemente corto, da como resultado una reducción sustancial en el consumo total de energía, a menudo en un orden de magnitud o más.

Propiedades del material mejoradas

El ciclo rápido de calentamiento y enfriamiento ayuda a suprimir el crecimiento de grano, un problema común en la sinterización lenta a alta temperatura que puede degradar las propiedades mecánicas.

La sinterización relámpago a menudo produce materiales con microestructuras de grano excepcionalmente fino, lo que puede conducir a una dureza, resistencia y otras características deseables superiores.

Comprensión de las compensaciones y los desafíos

Aunque es potente, la sinterización relámpago no es una solución universal y requiere un control cuidadoso para ser eficaz.

El control del proceso es fundamental

El mismo descontrol térmico que hace que el proceso sea tan rápido también puede provocar un fallo catastrófico. Si la fuente de alimentación no se controla con precisión para limitar la corriente después del evento de relámpago, la muestra puede sobrecalentarse, fundirse o incluso destruirse.

Limitaciones de material y geometría

La técnica funciona mejor para materiales que exhiben la conductividad eléctrica dependiente de la temperatura necesaria, principalmente conductores iónicos o mixtos como muchas cerámicas de óxido (por ejemplo, zirconia, ceria).

Además, la geometría de la muestra y la calidad del contacto con el electrodo son cruciales para garantizar un campo eléctrico uniforme. Las no uniformidades pueden causar "puntos calientes" y una densificación desigual.

¿Es la sinterización relámpago adecuada para su aplicación?

Elegir una técnica de sinterización depende totalmente de su objetivo final. La sinterización relámpago ofrece ventajas convincentes para objetivos específicos.

- Si su enfoque principal es la fabricación rápida o la creación de prototipos: La sinterización relámpago ofrece una ventaja de velocidad significativa para producir componentes cerámicos densos rápidamente.

- Si su enfoque principal es la eficiencia energética y la reducción de costes: Las temperaturas de horno más bajas y los tiempos de ciclo drásticamente reducidos pueden generar importantes ahorros operativos.

- Si su enfoque principal es el desarrollo de materiales avanzados: Las condiciones únicas de no equilibrio pueden crear microestructuras novedosas de grano fino con propiedades potencialmente superiores.

Al comprender su mecanismo único, puede aprovechar la sinterización relámpago para superar las limitaciones tradicionales de tiempo y energía del procesamiento cerámico.

Tabla de resumen:

| Característica | Sinterización relámpago | Sinterización tradicional |

|---|---|---|

| Tiempo de proceso | Segundos a minutos | Horas a días |

| Temperatura del horno | Más baja (desencadenada por evento de relámpago) | Muy alta |

| Consumo de energía | Significativamente menor | Alto |

| Crecimiento de grano | Suprimido (estructura de grano fino) | Más prevalente |

| Mecanismo clave | Campo eléctrico y calentamiento Joule | Solo energía térmica externa |

¿Listo para revolucionar su procesamiento cerámico?

En KINTEK, nos especializamos en equipos de laboratorio avanzados para la ciencia de materiales innovadora. Nuestras soluciones están diseñadas para ayudarle a aprovechar técnicas de vanguardia como la sinterización relámpago para acelerar su I+D y lograr resultados superiores.

Ya sea que esté desarrollando materiales avanzados, centrándose en la eficiencia energética o acelerando la creación de prototipos, KINTEK tiene la experiencia y el equipo para apoyar sus objetivos.

Contáctenos hoy para analizar cómo nuestros equipos de laboratorio y consumibles especializados pueden impulsar su próximo gran avance en tecnología cerámica.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Cuáles son los parámetros para la sinterización por plasma de chispa? Control maestro de velocidad, presión y temperatura

- ¿Qué es la técnica de sinterización por plasma? Logre una fabricación de materiales rápida y de alta densidad

- ¿Se puede sinterizar el aluminio? Superando la barrera de óxido para piezas complejas y ligeras

- ¿Cuál es la diferencia entre el prensado en caliente y el SPS? Elija el método de sinterización adecuado para su laboratorio

- ¿Cuál es el material en fase de vapor? Acelere el sinterizado, logrando mayor densidad con la tecnología SPS