La soldadura fuerte en horno (furnace brazing) es un proceso de unión de metales donde los componentes se ensamblan con un metal de aportación y se calientan en un horno. La temperatura se eleva lo suficiente como para fundir el metal de aportación, el cual fluye hacia los huecos entre las piezas por acción capilar. Al enfriarse, el aporte se solidifica, creando una unión fuerte y permanente sin fundir los componentes base en sí mismos.

En esencia, la soldadura fuerte en horno no es solo una técnica de unión; es un método de fabricación altamente eficiente para crear ensamblajes fuertes, complejos y consistentes a escala mediante el calentamiento de toda la pieza en un entorno controlado.

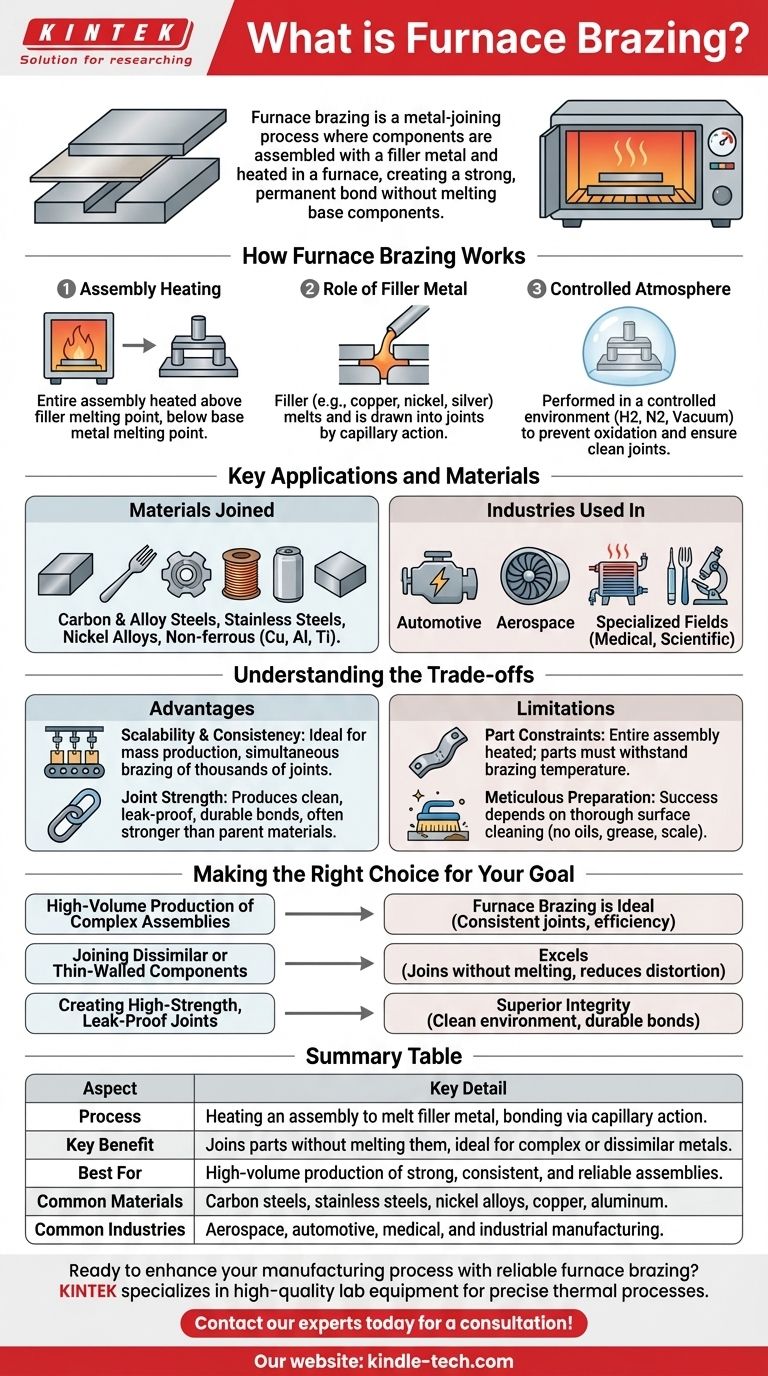

Cómo funciona la soldadura fuerte en horno

La soldadura fuerte en horno transforma componentes separados en un ensamblaje único e integrado con alta precisión y fiabilidad. El proceso se basa en algunos principios fundamentales.

El Principio Central: Calentamiento del Ensamblaje

Todo el ensamblaje —los metales base y el metal de aportación precolocado— se carga en un horno. Luego, el horno calienta uniformemente el ensamblaje a una temperatura específica que está por encima del punto de fusión del metal de aportación pero por debajo del punto de fusión de los metales base.

El Papel del Metal de Aportación

El metal de aportación, a menudo en forma de pasta, alambre o lámina, es lo que crea la unión. Los aportes comunes se basan en aleaciones de cobre, níquel, plata y oro. Una vez fundido, este aporte es atraído hacia las juntas ajustadas, creando una unión metalúrgica al enfriarse y solidificarse.

La Importancia de una Atmósfera Controlada

La mayor parte de la soldadura fuerte en horno se realiza en una atmósfera controlada (como hidrógeno, nitrógeno o vacío). Este entorno cuidadosamente gestionado evita la oxidación de las superficies metálicas durante el calentamiento, asegurando una unión limpia y fuerte y, a menudo, eliminando la necesidad de fundentes químicos corrosivos.

Aplicaciones y Materiales Clave

La versatilidad de la soldadura fuerte en horno permite su uso en una amplia gama de industrias y materiales, desde aceros comunes hasta aleaciones exóticas.

¿Qué Materiales se Pueden Unir?

La soldadura fuerte en horno es excepcionalmente efectiva para unir una gran variedad de metales. Esto incluye aceros al carbono y aleados, aceros inoxidables y aleaciones a base de níquel. También se utiliza para materiales no ferrosos como cobre, aluminio y titanio.

¿Dónde se Utiliza la Soldadura Fuerte en Horno?

El proceso es fundamental en la fabricación de componentes donde la resistencia y la fiabilidad no son negociables.

- Automotriz: Componentes del motor, accesorios hidráulicos y otras piezas críticas.

- Aeroespacial: Componentes de turbinas, sistemas de combustible y hardware para aplicaciones espaciales.

- Industrial: Intercambiadores de calor, accesorios de tuberías y ensamblajes mecanizados.

- Campos Especializados: Equipos médicos y científicos, componentes nucleares y dispositivos electrónicos.

Comprender las Compensaciones

Aunque es potente, la soldadura fuerte en horno tiene características específicas que la hacen ideal para algunas aplicaciones, pero menos adecuada para otras. Comprender estas compensaciones es clave para aprovechar el proceso de manera efectiva.

Ventaja: Escalabilidad y Consistencia

La principal ventaja es su eficiencia para la producción en masa. Calentar un horno completo permite la soldadura simultánea de cientos o incluso miles de juntas a la vez, asegurando una alta consistencia entre piezas.

Ventaja: Resistencia e Integridad de la Junta

La soldadura fuerte en horno produce juntas limpias, fuertes y a menudo herméticas. El ciclo uniforme de calentamiento y enfriamiento minimiza las tensiones internas, lo que resulta en un ensamblaje duradero que a menudo es tan fuerte como los materiales base.

Limitación: Restricciones de la Pieza y del Proceso

Debido a que se calienta todo el ensamblaje, el proceso es más adecuado para piezas que pueden soportar la temperatura de soldadura sin dañarse o deformarse. También es un proceso por lotes, lo que puede ser menos eficiente para reparaciones únicas o tiradas de producción de muy bajo volumen.

Prerrequisito: Preparación de Superficies Meticulosa

El éxito de una junta soldada depende enteramente de la limpieza de las superficies. Todas las piezas deben limpiarse a fondo para eliminar aceites, grasa y cascarilla superficial antes de entrar en el horno. No hacerlo es una causa común de mala calidad de la junta.

Tomar la Decisión Correcta para su Objetivo

Para decidir si la soldadura fuerte en horno es la solución adecuada, considere su objetivo principal.

- Si su enfoque principal es la producción de alto volumen de ensamblajes complejos: La soldadura fuerte en horno es ideal debido a su capacidad para crear muchas juntas consistentes simultáneamente.

- Si su enfoque principal es unir metales disímiles o componentes de pared delgada: Este proceso sobresale porque une materiales sin fundirlos, reduciendo el riesgo de distorsión o daño.

- Si su enfoque principal es crear uniones herméticas y de alta resistencia: El entorno limpio y controlado de la soldadura fuerte en horno produce una integridad de junta superior para aplicaciones críticas.

En última instancia, la soldadura fuerte en horno permite a los ingenieros diseñar y producir ensamblajes metálicos robustos con una eficiencia y fiabilidad inigualables.

Tabla Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Proceso | Calentar un ensamblaje en un horno para fundir un metal de aportación, que une las piezas por acción capilar. |

| Beneficio Clave | Une piezas sin fundirlas, ideal para metales complejos o disímiles. |

| Mejor Para | Producción de alto volumen de ensamblajes fuertes, consistentes y fiables. |

| Materiales Comunes | Aceros al carbono, aceros inoxidables, aleaciones de níquel, cobre y aluminio. |

| Industrias Comunes | Aeroespacial, automotriz, médica y fabricación industrial. |

¿Listo para mejorar su proceso de fabricación con soldadura fuerte en horno fiable?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles de alta calidad necesarios para procesos térmicos precisos como la soldadura fuerte en horno. Ya sea que trabaje en los sectores aeroespacial, automotriz o de fabricación industrial, nuestras soluciones le ayudan a lograr uniones fuertes, consistentes y herméticas para sus ensamblajes más críticos.

Hablemos sobre cómo podemos apoyar sus objetivos de producción. ¡Contacte a nuestros expertos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente

- ¿Qué es el soldaje fuerte (brazing) en el tratamiento térmico? Logre una calidad de unión y eficiencia superiores

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas