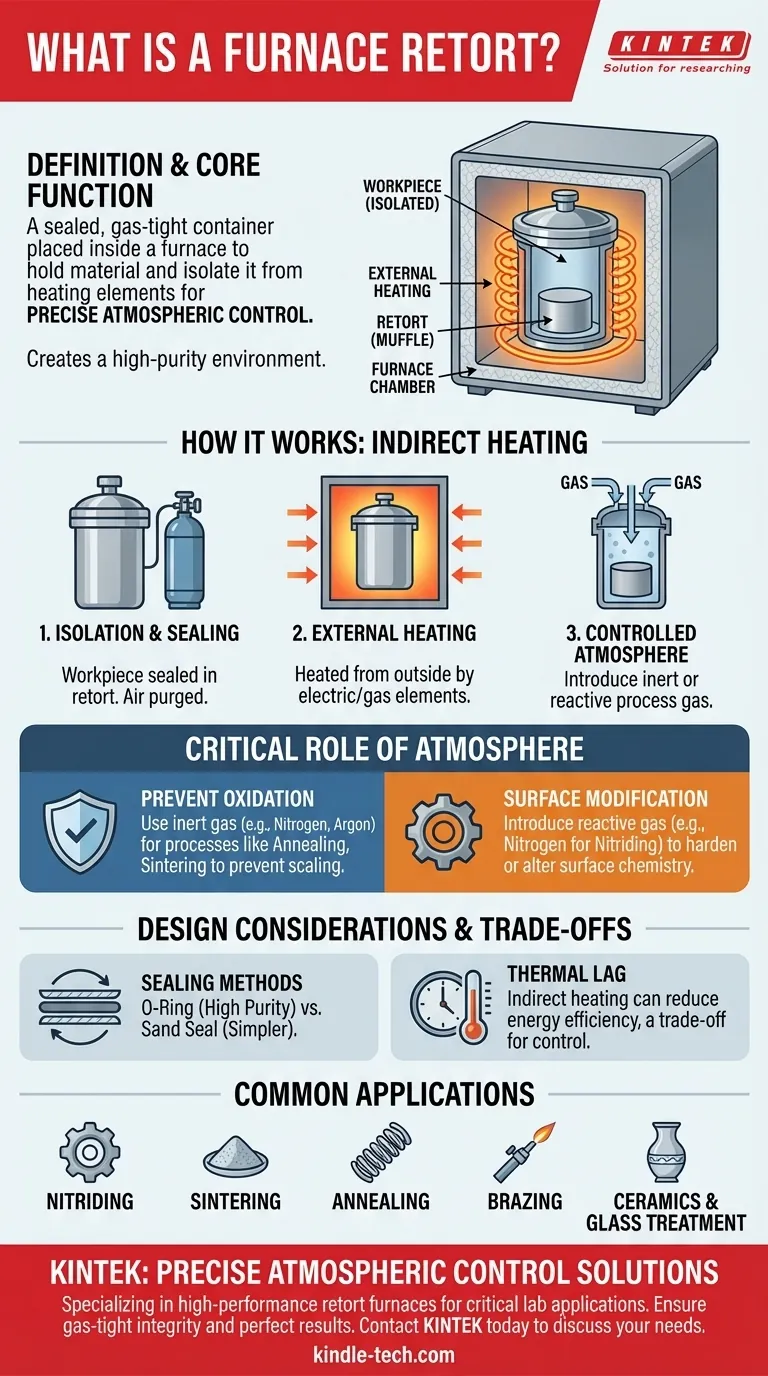

En el contexto del tratamiento térmico industrial, una retorta de horno es un recipiente sellado y hermético a los gases que se coloca dentro de un horno. Su propósito es contener el material que se está procesando y aislarlo de los elementos calefactores del horno y de la atmósfera externa. Esta separación permite un control preciso sobre las condiciones atmosféricas durante el proceso térmico.

La función principal de una retorta no es solo contener material, sino crear una atmósfera controlada de alta pureza. Este aislamiento es fundamental para procesos de tratamiento térmico sensibles donde la exposición al oxígeno u otros gases reactivos comprometería la integridad y las propiedades del producto final.

Cómo funciona un horno de retorta

Un horno de retorta funciona con un principio simple pero efectivo: calentamiento indirecto dentro de un ambiente controlado. La retorta es el componente central que hace esto posible.

El principio fundamental: Aislamiento

La pieza de trabajo se coloca dentro de la retorta, que luego se sella para que sea hermética. Toda la retorta se calienta externamente dentro de la cámara principal del horno.

Este diseño crea una atmósfera interna distinta dentro de la retorta, separada de la atmósfera del propio horno. Esta cámara interna a menudo se llama mufla.

Calentamiento externo

El horno calienta la retorta desde el exterior. Esto se logra típicamente utilizando calentadores de resistencia eléctrica o quemadores de gas.

Debido a que los elementos calefactores están fuera de la retorta, los subproductos de la combustión (en un horno de gas) o los contaminantes de los elementos no pueden afectar la pieza de trabajo.

Construcción para altas temperaturas

Las retortas se construyen con materiales diseñados para soportar tensiones térmicas extremas sin degradarse.

Normalmente están hechas de acero resistente a altas temperaturas o aleaciones especiales a base de níquel que mantienen su integridad estructural y sus propiedades herméticas a los gases a temperaturas elevadas.

El papel crítico de la atmósfera

La capacidad de controlar la atmósfera es la razón principal para usar un horno de retorta. Este control permite procesos que de otro modo serían imposibles en un horno estándar.

Prevención de la oxidación y la contaminación

Muchos procesos de tratamiento térmico, como el recocido o la sinterización, requieren un ambiente libre de oxígeno para evitar la formación de incrustaciones y la oxidación en la superficie del material. Una retorta se puede purgar de aire y llenarse con un gas inerte como nitrógeno o argón para crear esta atmósfera protectora.

Introducción de un gas de proceso

Para otros procesos, el objetivo es introducir un gas específico y reactivo para alterar químicamente la superficie de la pieza de trabajo.

Un ejemplo principal es la nitruración, donde se introduce gas rico en nitrógeno en la retorta para endurecer la superficie de una pieza de acero. La retorta contiene el gas de proceso y asegura que interactúe uniformemente con el material.

Comprensión del diseño y las compensaciones

Los hornos de retorta vienen en diferentes configuraciones, y la elección del diseño implica compensaciones específicas relacionadas con la pureza y la complejidad del proceso.

Métodos de sellado

El método utilizado para sellar la retorta es crítico para la pureza atmosférica.

Una junta tórica de silicona asegurada con abrazaderas proporciona el más alto nivel de estanqueidad a los gases y se prefiere para procesos que requieren la máxima pureza atmosférica.

Un método más simple es un sello de arena, donde la tapa de la retorta se asienta en un canal lleno de arena. Esto es más fácil de implementar, pero ofrece un menor grado de rendimiento de sellado.

Orientación del horno

Los hornos de retorta se pueden construir como unidades horizontales o verticales. La elección depende de las piezas que se procesan, el espacio de la fábrica y cómo se carga y descarga el material.

Retraso térmico

Una compensación clave es la eficiencia térmica. Debido a que el calor debe transferirse primero a través de la pared de la retorta para llegar a la pieza de trabajo, estos hornos pueden tener un mayor retraso térmico y pueden ser menos eficientes energéticamente que los hornos de fuego directo. Sin embargo, este es un compromiso necesario para lograr el control atmosférico.

Aplicaciones comunes de los hornos de retorta

La versatilidad de los hornos de retorta permite utilizarlos en una amplia gama de industrias y materiales.

Para el tratamiento de metales

Esta es la aplicación más común. Los procesos clave incluyen:

- Nitruración: Endurecimiento superficial con nitrógeno.

- Sinterización: Fusión de metales en polvo.

- Templado y recocido: Ablandamiento de metales y alivio de tensiones internas.

- Soldadura blanda y fuerte: Unión de metales en un ambiente limpio y controlado.

Para otros procesos industriales

Los hornos de retorta también se utilizan para procesar materiales no metálicos, incluyendo:

- Extracción de esquisto bituminoso y desarrollo de carbón vegetal.

- Tratamiento térmico de componentes de vidrio y cerámica.

- Recocido de perdigones de hierro blando para su uso en municiones de caza.

¿Es un horno de retorta adecuado para su proceso?

La elección del tipo de horno correcto depende completamente de los requisitos de su proceso térmico específico.

- Si su enfoque principal es la modificación de la química de la superficie: Un horno de retorta es esencial para procesos como la nitruración o la carburación, donde se requiere una atmósfera reactiva específica.

- Si su enfoque principal es prevenir la oxidación a altas temperaturas: Una retorta proporciona la atmósfera inerte o de vacío necesaria para un recocido, soldadura fuerte o sinterización limpios.

- Si su enfoque principal es el simple calentamiento o el alivio de tensiones: Un horno de fuego directo o un horno de atmósfera estándar sin retorta suele ser una solución más rentable y energéticamente eficiente.

En última instancia, el uso de una retorta transforma un horno simple en una herramienta de precisión para el procesamiento avanzado de materiales.

Tabla resumen:

| Característica | Propósito y beneficio |

|---|---|

| Contenedor sellado | Aísla la pieza de trabajo de la atmósfera del horno y los elementos calefactores. |

| Atmósfera controlada | Permite ambientes de gas inerte o gas de proceso reactivo. |

| Previene la oxidación | Protege la integridad del material durante procesos de alta temperatura. |

| Calentamiento externo | Se calienta indirectamente, evitando la contaminación de quemadores/elementos. |

| Aplicaciones comunes | Nitruración, sinterización, recocido, soldadura fuerte y más. |

¿Necesita un control atmosférico preciso para sus procesos de tratamiento térmico?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de retorta diseñados para aplicaciones críticas como nitruración, sinterización y recocido limpio. Nuestras soluciones garantizan la integridad hermética a los gases y la uniformidad de la temperatura que necesita para proteger sus materiales y lograr resultados perfectos en todo momento.

Deje que nuestros expertos le ayuden a seleccionar el horno ideal para las necesidades de su laboratorio.

Contacte con KINTEK hoy mismo para hablar sobre su aplicación y descubrir el horno de retorta adecuado para su investigación o producción.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Qué gases se utilizan en atmósferas inertes? Elija el gas adecuado para entornos no reactivos

- ¿Se puede usar nitrógeno para soldadura fuerte? Condiciones clave y aplicaciones explicadas

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura

- ¿Cómo podemos desarrollar una atmósfera inerte para una reacción química? Domine el control atmosférico preciso para su laboratorio