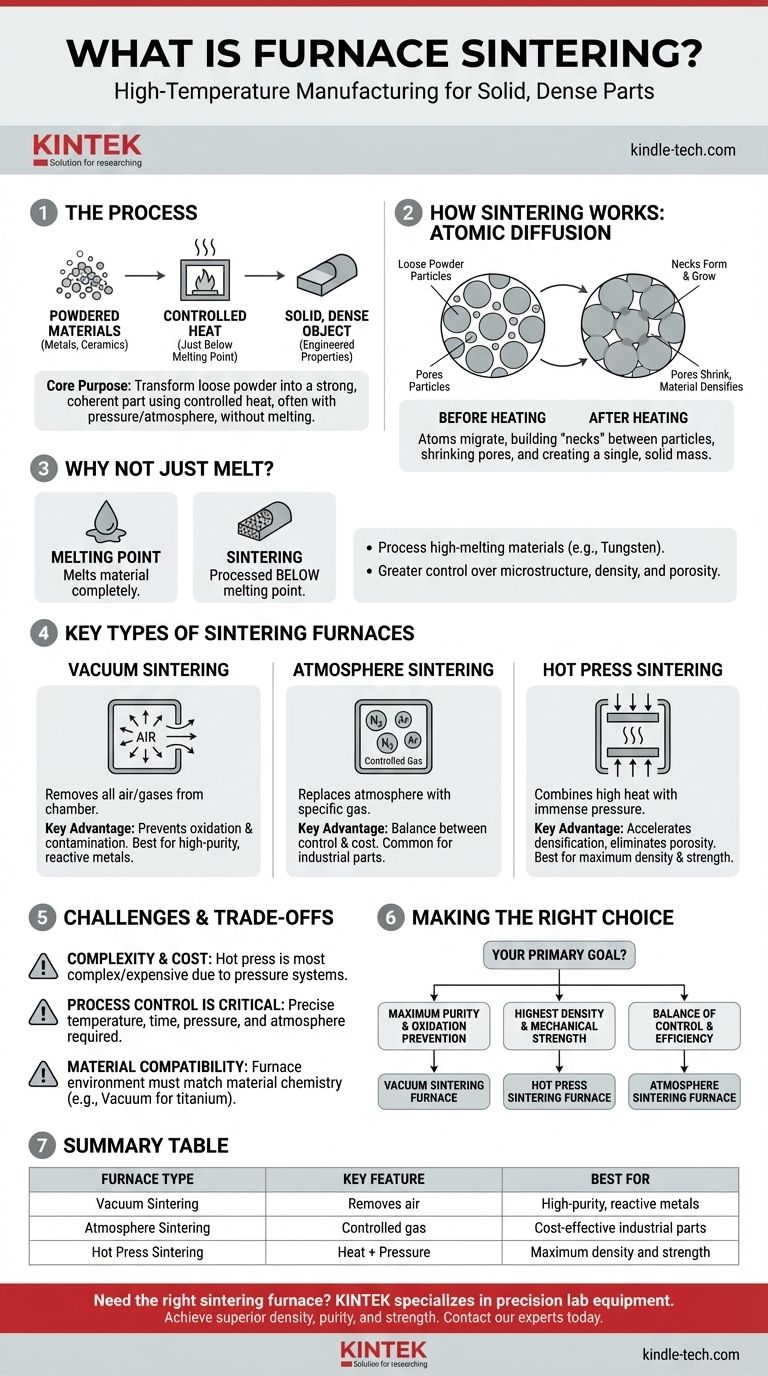

En términos sencillos, la sinterización en horno es un proceso de fabricación a alta temperatura que utiliza un horno especializado para unir materiales en polvo, como metales o cerámicas, en un objeto sólido y denso. Esto se logra calentando el material a una temperatura justo por debajo de su punto de fusión, lo que hace que las partículas individuales se fusionen entre sí.

El propósito fundamental de la sinterización en horno no es fundir un material, sino utilizar calor controlado —a menudo combinado con presión o una atmósfera específica— para transformar el polvo suelto en una pieza fuerte y coherente con propiedades diseñadas con precisión.

El Principio Fundamental: Cómo Funciona la Sinterización

La sinterización es un proceso fundamental en campos como la metalurgia de polvos, la fabricación de cerámicas e incluso la impresión 3D. Permite la creación de componentes a partir de materiales que son difíciles o imposibles de moldear por otros medios.

¿Qué Sucede a Nivel Atómico?

El proceso se basa en un fenómeno llamado difusión atómica. Cuando el polvo se calienta, los átomos en las partículas individuales se vuelven más energéticos y comienzan a moverse a través de los límites donde las partículas se tocan.

Esta migración de átomos construye efectivamente "cuellos" o puentes entre las partículas. A medida que el proceso continúa, estos cuellos crecen, los poros entre las partículas se encogen o se cierran, y el material se convierte en una única masa sólida.

¿Por Qué No Simplemente Fundir el Material?

La sinterización se realiza deliberadamente por debajo del punto de fusión del material. Esto es crucial por varias razones.

Permite el procesamiento de materiales con puntos de fusión extremadamente altos, como el tungsteno o el molibdeno, que serían poco prácticos de fundir. También proporciona un mayor control sobre la microestructura, la densidad y la porosidad del producto final, lo que influye directamente en sus propiedades mecánicas.

Tipos Clave de Hornos de Sinterización

El horno específico utilizado depende completamente del material y del resultado deseado. Cada tipo controla el ambiente de una manera única para lograr diferentes resultados.

Hornos de Sinterización al Vacío

Un horno de vacío funciona eliminando todo el aire y los gases de la cámara de calentamiento antes de que comience el proceso.

La principal ventaja de esto es prevenir la oxidación y la contaminación. Al crear un vacío, se asegura de que el material no reaccione con el oxígeno u otros elementos, lo cual es fundamental para los metales reactivos y para lograr componentes de alta pureza.

Hornos de Sinterización en Atmósfera

En lugar de eliminar la atmósfera, estos hornos la reemplazan con un gas específico y controlado, como nitrógeno o argón.

Esta atmósfera controlada puede ser inerte para prevenir reacciones, o puede ser reactiva para facilitar cambios químicos específicos en la superficie del material. Este método ofrece un equilibrio entre control y costo para muchas aplicaciones industriales.

Hornos de Sinterización por Prensado en Caliente

Este es el método más intensivo, ya que combina alta temperatura con presión mecánica inmensa dentro de un ambiente de vacío.

El horno calienta simultáneamente el polvo y lo presiona físicamente. Esta acción dual acelera drásticamente el proceso de densificación, ayudando a eliminar prácticamente toda la porosidad y a crear piezas con resistencia y rendimiento superiores.

Comprender las Compensaciones y Desafíos

Aunque es potente, la sinterización en horno es un proceso complejo con limitaciones específicas que deben considerarse. Elegir el método incorrecto puede resultar en piezas fallidas y recursos desperdiciados.

Complejidad y Costo

Los hornos de sinterización por prensado en caliente producen las piezas más densas, pero también son los más complejos y caros. Requieren sistemas robustos para aplicar presión y un enfriamiento agresivo para el cuerpo del horno, lo que conlleva mayores costos de diseño y fabricación.

El Control del Proceso es Crítico

La sinterización no es un proceso simple de horneado. Requiere un control automatizado y preciso sobre las rampas de temperatura, los tiempos de mantenimiento, la aplicación de presión y las condiciones atmosféricas. Cualquier desviación puede resultar en un componente con propiedades mecánicas deficientes, grietas internas o dimensiones incorrectas.

Compatibilidad del Material

La elección del horno está dictada por el material. Un horno de vacío es esencial para metales reactivos como el titanio, mientras que un horno de atmósfera puede ser suficiente para materiales menos sensibles. El ambiente del horno debe coincidir perfectamente con la química del material.

Tomar la Decisión Correcta para su Objetivo

El método de sinterización óptimo depende directamente de los requisitos de rendimiento del componente final.

- Si su enfoque principal es la máxima pureza del material y la prevención de la oxidación: Un horno de sinterización al vacío es la opción definitiva debido a su ambiente limpio y no reactivo.

- Si su enfoque principal es lograr la mayor densidad y resistencia mecánica posibles: Un horno de sinterización por prensado en caliente es la solución más efectiva, ya que combina calor con presión para eliminar la porosidad.

- Si su enfoque principal es un equilibrio entre el control ambiental y la eficiencia de producción: Un horno de sinterización en atmósfera ofrece un método versátil y ampliamente utilizado para una variedad de piezas cerámicas y metálicas.

En última instancia, comprender estas tecnologías de horno distintas le permite seleccionar el proceso de fabricación preciso para lograr las propiedades del material deseadas.

Tabla Resumen:

| Tipo de Horno | Característica Clave | Ideal Para |

|---|---|---|

| Sinterización al Vacío | Elimina el aire para prevenir la oxidación | Metales reactivos de alta pureza |

| Sinterización en Atmósfera | Utiliza gas controlado (ej. nitrógeno) | Piezas industriales rentables |

| Sinterización por Prensado en Caliente | Combina calor con alta presión | Máxima densidad y resistencia |

¿Necesita el horno de sinterización adecuado para los materiales de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo soluciones de sinterización al vacío, en atmósfera y por prensado en caliente adaptadas a sus necesidades de fabricación de precisión. Logre una densidad, pureza y resistencia superiores de las piezas: ¡contacte a nuestros expertos hoy mismo para discutir su proyecto!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿La soldadura fuerte requiere calor? Sí, es el catalizador para crear uniones fuertes y permanentes.

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Se pueden soldar dos metales diferentes? Sí, y aquí te explicamos cómo hacerlo con éxito.

- ¿Cómo se obtiene la mayor resistencia de la junta en la soldadura fuerte (brazing)? Domine las 3 claves para obtener enlaces metalúrgicos superiores