En esencia, la deposición química de vapor (CVD) a alta temperatura es un proceso utilizado para hacer crecer una película delgada sólida y de alto rendimiento sobre una superficie a partir de ingredientes químicos en estado gaseoso. Un sustrato, o la pieza a recubrir, se calienta a una temperatura alta dentro de una cámara de reacción y se expone a gases precursores volátiles. El calor intenso actúa como catalizador, provocando una reacción química que deposita un nuevo material sólido directamente sobre la superficie del sustrato, átomo por átomo.

El concepto crítico a entender es que la CVD no es simplemente un proceso de recubrimiento como pintar; es un proceso de síntesis. Usted está cultivando químicamente una capa nueva y diseñada con pureza y adhesión superiores directamente sobre la superficie de un objeto utilizando el calor para impulsar la transformación de gas a sólido.

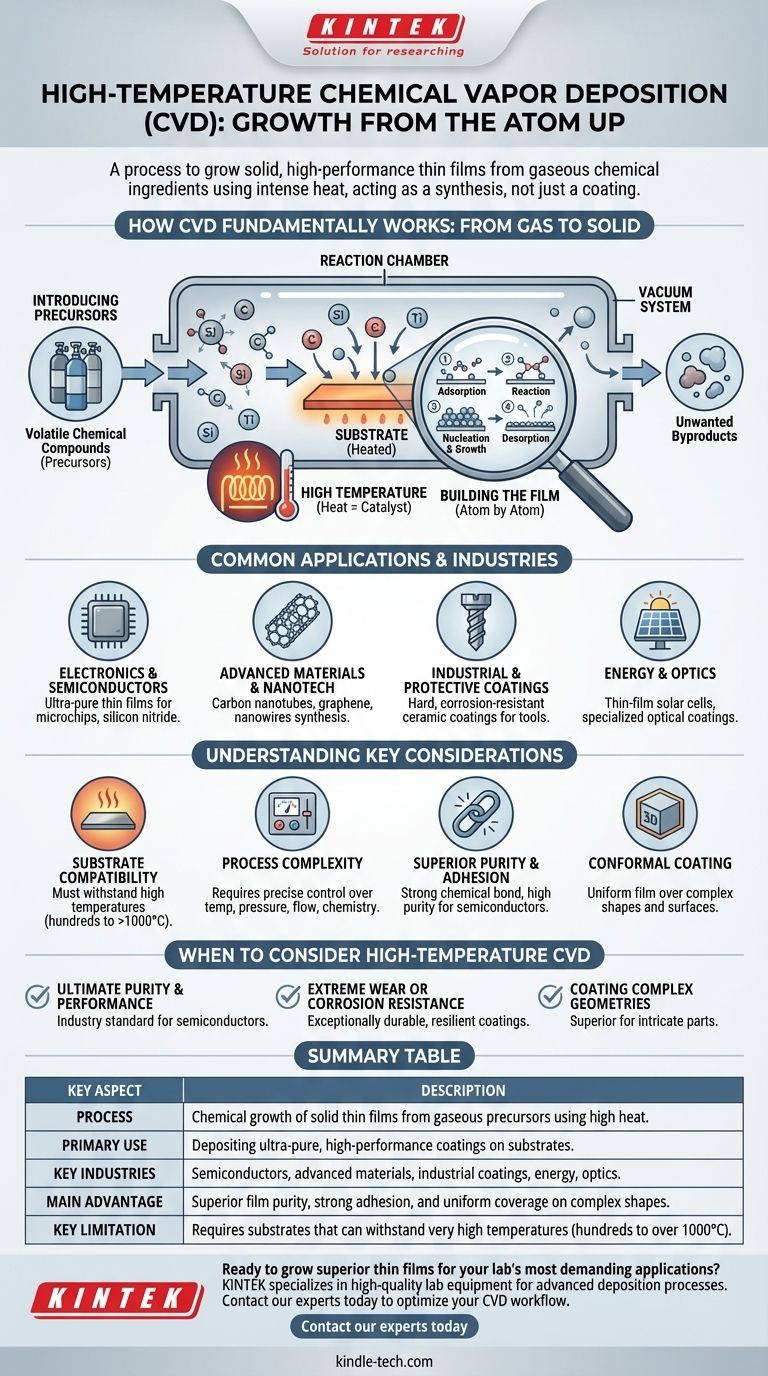

Cómo funciona fundamentalmente la CVD: de gas a sólido

El proceso de CVD puede parecer complejo, pero se puede dividir en una serie de pasos lógicos y controlados. Todo sucede dentro de un entorno altamente controlado para garantizar la pureza y la calidad de la película final.

El entorno controlado

Todo el proceso tiene lugar dentro de una cámara de reacción sellada, que generalmente se mantiene al vacío. Este entorno de vacío elimina los contaminantes y permite un control preciso sobre los gases y las presiones involucradas.

Introducción de los precursores

Se inyectan compuestos químicos volátiles, conocidos como precursores, en la cámara en forma gaseosa. Estos gases contienen los átomos específicos (como silicio, carbono o titanio) que finalmente formarán la película sólida.

El papel de la alta temperatura

El sustrato se calienta a una temperatura específica, a menudo muy alta. Este calor proporciona la energía necesaria para la descomposición térmica, descomponiendo los gases precursores e iniciando las reacciones químicas deseadas justo en la superficie del sustrato.

Construyendo la película, átomo por átomo

Una vez que reaccionan los gases precursores, ocurre una secuencia altamente estructurada a nivel molecular:

- Adsorción: Las moléculas de gas reactivas se adhieren a la superficie caliente del sustrato.

- Reacción: Las reacciones catalizadas por la superficie crean el material sólido deseado y subproductos gaseosos.

- Nucleación y crecimiento: Los átomos sólidos se difunden a través de la superficie para formar grupos estables (núcleos), que luego crecen hasta formar una película delgada y continua.

- Desorción: Los subproductos gaseosos no deseados se liberan de la superficie y son transportados por el sistema de vacío.

Aplicaciones e industrias comunes

Debido a que la CVD puede producir películas extremadamente puras, densas y duraderas, se ha convertido en una tecnología fundamental en numerosos campos de alta tecnología.

Electrónica y semiconductores

Este es uno de los usos más comunes de la CVD. Es esencial para depositar las películas delgadas ultrapuras de silicio, nitruro de silicio y otros materiales que forman la base de los microchips y los circuitos integrados.

Materiales avanzados y nanotecnología

La CVD es un método líder para cultivar materiales altamente estructurados con propiedades únicas. Esto incluye la síntesis de nanotubos de carbono, grafeno y varios nanocables para la electrónica y los compuestos de próxima generación.

Recubrimientos industriales y protectores

El proceso se utiliza para aplicar recubrimientos cerámicos excepcionalmente duros y resistentes a la corrosión, como el nitruro de titanio, en herramientas de corte y componentes industriales. Esto aumenta drásticamente su vida útil y rendimiento.

Energía y óptica

En el sector energético, la CVD se utiliza para depositar los materiales fotovoltaicos críticos que componen las células solares de película delgada. También se utiliza para aplicar recubrimientos especializados a vidrio y otros componentes ópticos.

Comprensión de las consideraciones clave

Aunque es potente, la CVD es un proceso altamente técnico con requisitos y compensaciones específicas que determinan su idoneidad para una aplicación determinada.

Compatibilidad del sustrato

El aspecto de "alta temperatura" es una limitación crítica. El material base, o sustrato, debe ser capaz de soportar la temperatura de reacción requerida (que puede ser de varios cientos a más de mil grados Celsius) sin fundirse, deformarse o degradarse.

Complejidad del proceso

Lograr una película uniforme y de alta calidad requiere un control preciso sobre numerosas variables, incluidas la temperatura, la presión, las tasas de flujo de gas y la química. Esto exige equipos sofisticados y un alto nivel de experiencia técnica.

Pureza y adhesión superiores

Debido a que la película se forma a través de una reacción química, crea un enlace químico fuerte y directo con el sustrato. El entorno de vacío también garantiza un nivel de pureza excepcionalmente alto, lo cual es fundamental para las aplicaciones de semiconductores.

Capacidad de recubrimiento conforme

Una gran ventaja de la CVD es su capacidad para depositar una película perfectamente uniforme sobre formas complejas y superficies tridimensionales. Dado que el precursor es un gas, puede llegar a cada área expuesta de la pieza, asegurando una cobertura completa y uniforme.

Cuándo considerar la CVD a alta temperatura

Elegir un proceso de fabricación depende totalmente de su objetivo final. La CVD a alta temperatura sobresale en aplicaciones donde el rendimiento del material es el impulsor principal.

- Si su enfoque principal es la máxima pureza y el rendimiento eléctrico: La CVD es el estándar de la industria para crear las capas fundamentales en semiconductores y electrónica avanzada.

- Si su enfoque principal es la resistencia extrema al desgaste o la corrosión: Los fuertes enlaces químicos formados por la CVD crean recubrimientos excepcionalmente duraderos y resistentes para entornos industriales exigentes.

- Si su enfoque principal es recubrir geometrías complejas con una película uniforme: La naturaleza gaseosa del proceso CVD lo hace superior a los métodos de línea de visión para recubrir piezas intrincadas.

En última instancia, la CVD a alta temperatura es la tecnología definitiva para construir materiales avanzados desde el átomo hacia arriba, creando capas que no solo se aplican a una superficie, sino que son una parte integral de ella.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Crecimiento químico de películas delgadas sólidas a partir de precursores gaseosos utilizando calor intenso. |

| Uso principal | Deposición de recubrimientos ultrapuros y de alto rendimiento en sustratos. |

| Industrias clave | Semiconductores, materiales avanzados, recubrimientos industriales, energía, óptica. |

| Ventaja principal | Pureza de película superior, fuerte adhesión y cobertura uniforme en formas complejas. |

| Limitación clave | Requiere sustratos que puedan soportar temperaturas muy altas (cientos a más de 1000 °C). |

¿Listo para cultivar películas delgadas superiores para las aplicaciones más exigentes de su laboratorio? La CVD a alta temperatura requiere un control preciso y equipos confiables para lograr la pureza y el rendimiento del material que exige su investigación. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a procesos de deposición avanzados. Ya sea que esté trabajando en la fabricación de semiconductores, desarrollando nuevos nanomateriales o necesite recubrimientos protectores duraderos, nuestra experiencia puede ayudarlo a optimizar su flujo de trabajo de CVD. Comuníquese con nuestros expertos hoy para analizar cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados