En esencia, una atmósfera inerte es un entorno controlado y no reactivo. Se utiliza para proteger materiales y procesos sensibles de los efectos dañinos de los gases reactivos presentes en el aire normal, especialmente el oxígeno. Al reemplazar el aire con un gas estable como nitrógeno o argón, se pueden prevenir reacciones químicas no deseadas, detener la degradación y garantizar la seguridad.

El problema central es que el aire que nos rodea es químicamente agresivo. Una atmósfera inerte resuelve esto creando una burbuja protectora de gas no reactivo, protegiendo un proceso de la influencia impredecible y a menudo destructiva del oxígeno y la humedad.

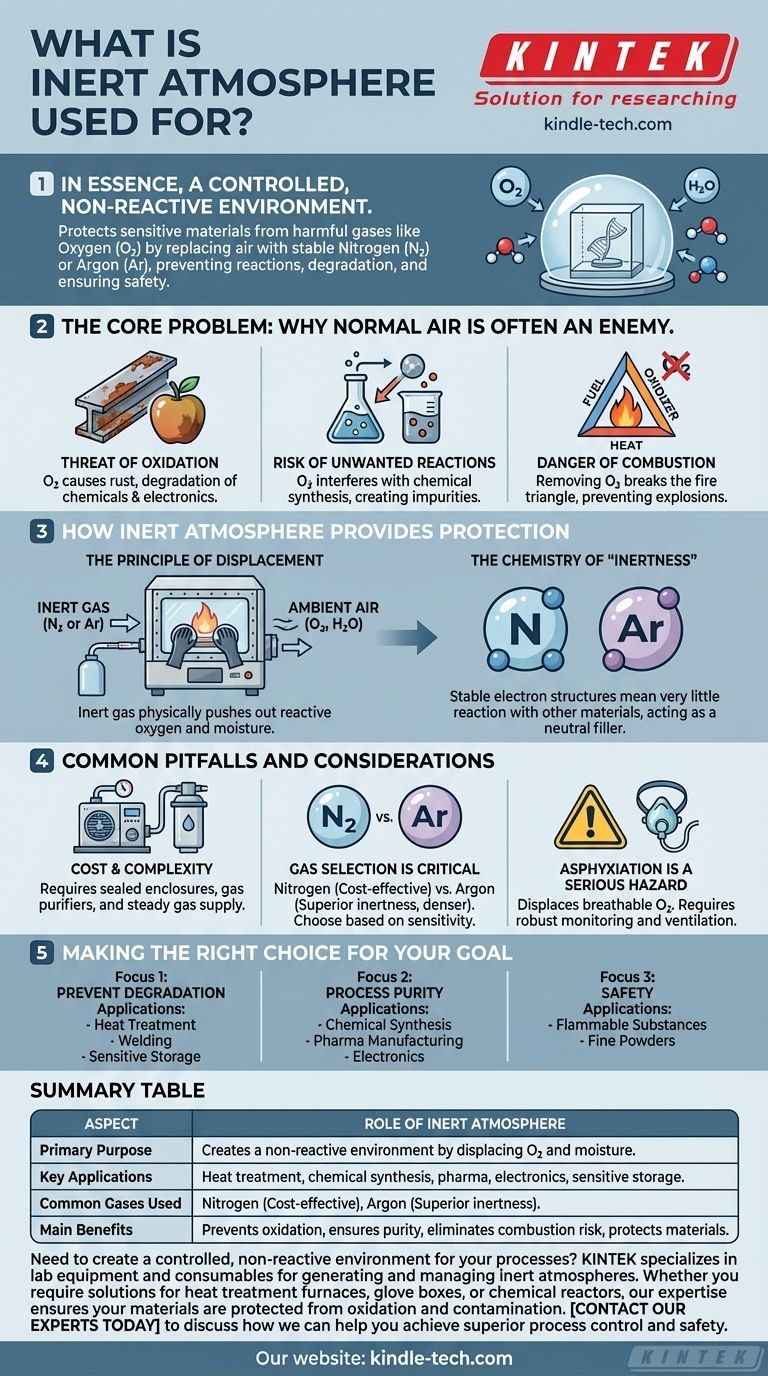

El problema central: por qué el aire normal es a menudo un enemigo

El aire normal es una mezcla de gases, pero su contenido de oxígeno de aproximadamente el 21% es la principal fuente de problemas para muchos procesos científicos e industriales.

La amenaza de la oxidación

El oxígeno es altamente reactivo y busca combinarse con otros elementos. Este proceso, llamado oxidación, es responsable de la oxidación del hierro, el oscurecimiento de una manzana cortada y la degradación de productos químicos y componentes electrónicos sensibles.

En muchas aplicaciones, esta degradación es inaceptable y puede provocar fallos en el producto o resultados experimentales inexactos.

El riesgo de reacciones no deseadas

En procesos controlados como la síntesis química o la fabricación farmacéutica, el objetivo es producir una molécula específica. El oxígeno del aire puede interferir con la reacción prevista, creando impurezas o subproductos que arruinan el lote.

Una atmósfera inerte garantiza que los únicos productos químicos que reaccionan son aquellos que se han introducido intencionadamente.

El peligro de la combustión

El fuego requiere tres elementos: combustible, calor y un oxidante (típicamente oxígeno). Muchos procesos industriales involucran materiales inflamables y altas temperaturas.

Al eliminar el oxígeno del entorno, se rompe el triángulo del fuego. Esta es una medida de seguridad fundamental que se utiliza para prevenir incendios y explosiones en entornos de alto riesgo.

Cómo proporciona protección una atmósfera inerte

La solución es conceptualmente simple: reemplazar el aire malo por gas bueno. La ciencia detrás de esto se basa en crear un entorno químicamente estable.

El principio de desplazamiento

La técnica fundamental es el desplazamiento de gas. Se bombea un gas inerte, como nitrógeno (N₂) o argón (Ar), a un recinto sellado como un horno, una caja de guantes o un recipiente de reacción.

Este gas inerte entrante expulsa físicamente el aire ambiente, eliminando el oxígeno reactivo y el vapor de agua.

La química de la "inercia"

Gases como el nitrógeno y el argón se denominan "inertes" porque son extremadamente estables y no reactivos en la mayoría de las condiciones. Sus estructuras electrónicas están completas, lo que les da muy pocos incentivos para reaccionar con otros materiales.

Pueden rodear una muestra sensible sin alterarla, actuando como un gas de relleno neutro y protector. Esto mantiene la integridad de la muestra incluso bajo condiciones cambiantes, como el calor elevado de un horno.

Errores comunes y consideraciones

Aunque es potente, la implementación de una atmósfera inerte no está exenta de desafíos. Comprender las compensaciones es clave para una aplicación exitosa.

Costo y complejidad

Crear y mantener una atmósfera inerte requiere equipo especializado. Esto puede incluir recintos sellados, bombas de vacío, purificadores de gas y un suministro constante de gas inerte de alta pureza, todo lo cual aumenta el costo operativo y la complejidad.

La selección del gas es crítica

El nitrógeno es la opción más común y rentable. Sin embargo, el argón es más denso que el aire y puede ser más eficaz para desplazar el oxígeno en ciertas configuraciones. Para aplicaciones extremadamente sensibles, puede requerirse la inercia superior del argón a pesar de su mayor costo.

La asfixia es un peligro grave

Esta es la consideración de seguridad más crítica. Los gases inertes desplazan el oxígeno. En caso de fuga en una habitación mal ventilada, pueden reducir la concentración de oxígeno respirable a niveles peligrosamente bajos, creando un riesgo de sofocación silencioso y mortal para el personal.

Todos los sistemas que utilizan gases inertes requieren protocolos de seguridad sólidos, incluido el monitoreo del nivel de oxígeno y una ventilación adecuada.

Tomar la decisión correcta para su objetivo

Aplicar esta técnica de manera efectiva depende totalmente de lo que se intenta lograr.

- Si su enfoque principal es prevenir la degradación del material: Una atmósfera inerte es esencial para proteger los materiales sensibles al oxígeno, especialmente durante procesos como el tratamiento térmico, la soldadura o el almacenamiento de productos químicos reactivos.

- Si su enfoque principal es la pureza del proceso: Desplazar el oxígeno es innegociable para la síntesis química, la producción farmacéutica y la fabricación de productos electrónicos, donde la contaminación atmosférica puede provocar fallos catastróficos.

- Si su enfoque principal es la seguridad: Eliminar el oxígeno es una estrategia fundamental para prevenir incendios y explosiones al trabajar con sustancias inflamables o polvos finos.

Al controlar deliberadamente la atmósfera a la que está expuesto su trabajo, usted obtiene el control definitivo sobre su seguridad y éxito.

Tabla de resumen:

| Aspecto | Función de la atmósfera inerte |

|---|---|

| Propósito principal | Crea un entorno no reactivo desplazando el oxígeno y la humedad del aire. |

| Aplicaciones clave | Tratamiento térmico, síntesis química, fabricación farmacéutica, electrónica, almacenamiento de materiales sensibles. |

| Gases comunes utilizados | Nitrógeno (rentable), Argón (inercia superior para aplicaciones sensibles). |

| Principales beneficios | Previene la oxidación, garantiza la pureza del proceso, elimina el riesgo de combustión, protege la integridad del material. |

¿Necesita crear un entorno controlado y no reactivo para sus procesos? KINTEK se especializa en equipos de laboratorio y consumibles para generar y gestionar atmósferas inertes. Ya sea que necesite soluciones para hornos de tratamiento térmico, cajas de guantes o reactores químicos, nuestra experiencia garantiza que sus materiales estén protegidos contra la oxidación y la contaminación. Contacte con nuestros expertos hoy para analizar cómo podemos ayudarle a lograr un control superior del proceso y la seguridad.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso

- ¿Cómo facilita un horno de atmósfera el postratamiento de fibras de carbono niqueladas? Asegura la unión máxima

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos

- ¿Cuál es el papel de un horno tubular de atmósfera controlada en la sinterización de Cu-Mo? Lograr una densificación de alta pureza

- ¿Qué proporciona una atmósfera inerte? Logre seguridad y pureza con nitrógeno, argón o CO2