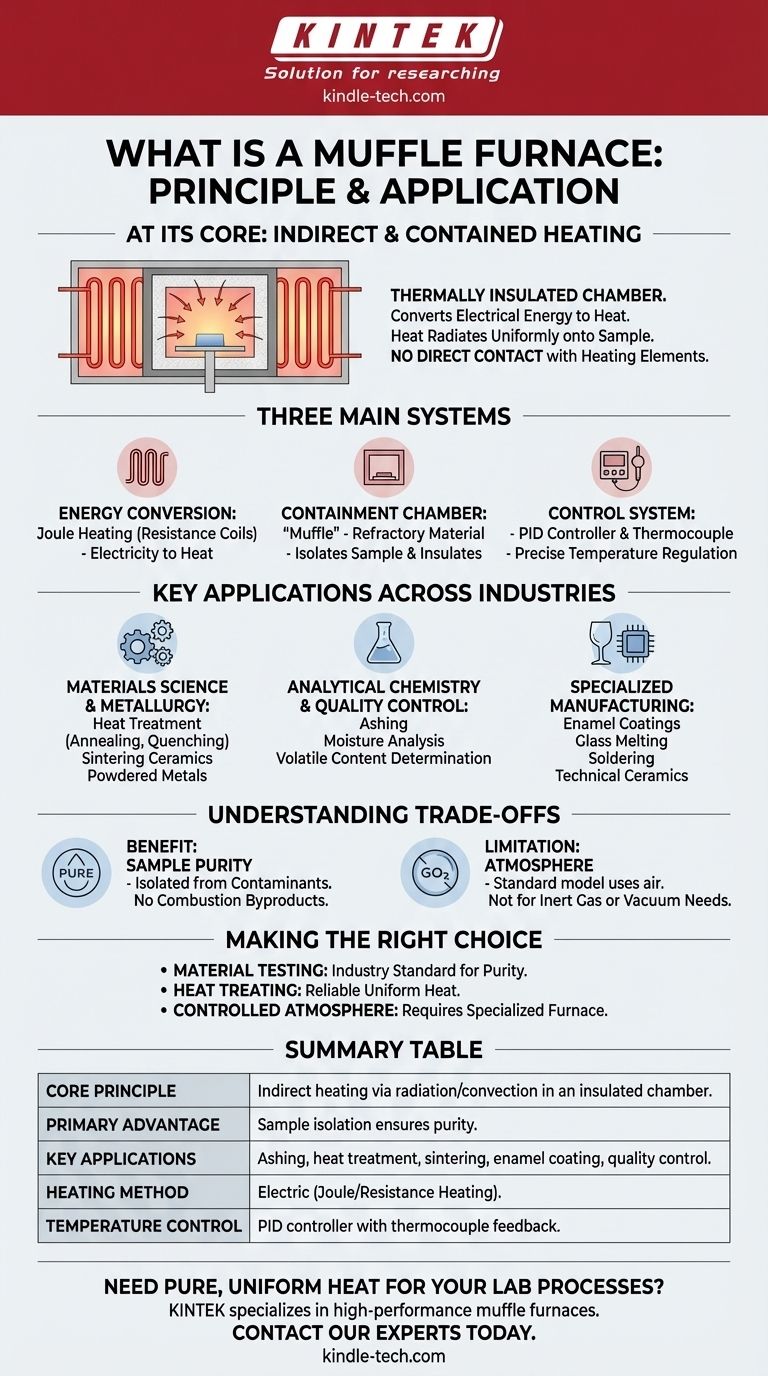

En esencia, un horno de mufla funciona según el principio de calentamiento indirecto dentro de una cámara térmicamente aislada. Convierte la energía eléctrica en calor, que luego se irradia uniformemente sobre una muestra sin que los elementos calefactores hagan contacto directo. Este método es esencial para aplicaciones que van desde el tratamiento térmico de metales y la sinterización de cerámicas hasta la realización de análisis químicos altamente sensibles, como la determinación del contenido de cenizas de un material.

La característica definitoria de un horno de mufla no es solo el calor elevado, sino el aislamiento de la muestra. Su diseño separa el material que se calienta de los elementos calefactores crudos y de los contaminantes externos, lo que garantiza tanto una temperatura uniforme como una alta pureza de la muestra.

El principio fundamental: calentamiento indirecto y contenido

Comprender cómo funciona un horno de mufla requiere observar sus tres sistemas principales: el sistema de conversión de energía, la cámara de contención y el sistema de control.

De la energía eléctrica a la energía térmica

Un horno de mufla moderno es un horno eléctrico. Funciona según el principio de calentamiento Joule, también conocido como calentamiento por resistencia.

Las bobinas calefactoras de alta resistencia, a menudo hechas de materiales como Nicrom o Kanthal, se montan a lo largo de las paredes del horno. Cuando una corriente eléctrica alta pasa a través de estas bobinas, su resistencia hace que se calienten extremadamente, convirtiendo la energía eléctrica directamente en energía térmica.

La cámara de "mufla"

Este es el componente clave que da nombre al horno. La "mufla" es la cámara interior que contiene la muestra.

Está construida con materiales refractarios de alta temperatura, como ladrillos cerámicos densos. Esta cámara cumple dos propósitos críticos: separa la muestra de los elementos calefactores incandescentes y proporciona un aislamiento térmico excepcional para evitar que el calor se escape.

Transferencia de calor y uniformidad

La muestra dentro de la cámara no se calienta directamente por las bobinas. En cambio, las bobinas calientan las paredes de la cámara de mufla.

Estas paredes calientes transfieren energía térmica a la muestra principalmente a través de radiación y convección. Este método indirecto asegura una distribución de temperatura altamente uniforme en toda la pieza de trabajo, lo cual es crítico para obtener resultados consistentes.

Control de temperatura de precisión

Un horno de mufla no es simplemente una caja caliente; es un instrumento de precisión. Un termopar actúa como sensor de temperatura dentro de la cámara.

Este sensor envía continuamente retroalimentación a un controlador PID (Proporcional-Integral-Derivativo), que regula inteligentemente la potencia enviada a las bobinas calefactoras para mantener un punto de ajuste de temperatura preciso con una fluctuación mínima.

Aplicaciones clave en diversas industrias

El principio de calentamiento aislado y uniforme convierte al horno de mufla en una herramienta indispensable en una amplia gama de campos científicos e industriales.

Ciencia de materiales y metalurgia

El ambiente de calentamiento controlado es ideal para modificar las propiedades físicas de los materiales. Esto incluye el tratamiento térmico de metales como el recocido, el temple y el revenido, así como la sinterización a alta temperatura de cerámicas y metales en polvo para crear componentes densos y sólidos.

Química analítica y control de calidad

Los hornos de mufla son fundamentales en los laboratorios para preparar o analizar muestras donde se requieren altas temperaturas. Los usos comunes incluyen la calcinación, que quema la materia orgánica para determinar el contenido de cenizas no combustibles de una muestra, y la determinación del contenido de humedad o volátiles.

Fabricación especializada

Las industrias confían en los hornos de mufla para procesos que exigen precisión y pureza. Esto incluye la creación de recubrimientos de esmalte sobre metal, la fusión de pequeños lotes de vidrio, la soldadura blanda y fuerte de piezas complejas, y la producción de cerámicas técnicas para aplicaciones dentales o electrónicas.

Comprendiendo las compensaciones

Aunque potente, un horno de mufla no es la solución universal para todas las necesidades de alta temperatura. Comprender sus limitaciones es clave para usarlo eficazmente.

El beneficio de la pureza

La principal ventaja es la integridad de la muestra. Debido a que la muestra está aislada de los elementos calefactores, no hay riesgo de contaminación por las bobinas o, en diseños antiguos de combustible, por los subproductos de la combustión. Esto es innegociable para el trabajo analítico.

La limitación de la atmósfera

Un horno de mufla estándar funciona con el aire que hay dentro de la cámara. No controla inherentemente la atmósfera. Para procesos que requieren un gas inerte (como argón) o vacío para evitar la oxidación, es necesario un horno de tubo o un horno de vacío más especializado.

La consideración de la velocidad

El método de calentamiento indirecto que asegura la uniformidad a veces puede resultar en ciclos de calentamiento y enfriamiento más lentos en comparación con los métodos de calentamiento directo. Para aplicaciones de alto rendimiento, esto puede ser un factor a considerar.

Elegir la opción correcta para su aplicación

La selección del instrumento de calentamiento correcto depende completamente de su objetivo final. El horno de mufla es una herramienta especializada diseñada para la pureza y la uniformidad.

- Si su enfoque principal es el ensayo de materiales (por ejemplo, calcinación o análisis de humedad): El horno de mufla es el estándar de la industria debido a su control preciso de la temperatura y la prevención de la contaminación de la muestra.

- Si su enfoque principal es el tratamiento térmico de metales y aleaciones comunes: El calor uniforme e indirecto de un horno de mufla proporciona resultados fiables y repetibles para procesos como el recocido y el templado.

- Si su enfoque principal requiere una atmósfera controlada y sin aire: Un horno de mufla estándar es insuficiente; su aplicación exige un horno de tubo, de vacío o de retorta especializado.

Comprender este principio fundamental de calentamiento aislado le permite seleccionar la herramienta adecuada para lograr resultados puros y precisos a alta temperatura.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Principio fundamental | Calentamiento indirecto por radiación/convección en una cámara aislada |

| Ventaja principal | El aislamiento de la muestra garantiza la pureza y previene la contaminación |

| Aplicaciones clave | Calcinación, tratamiento térmico, sinterización, recubrimiento de esmalte, control de calidad |

| Método de calentamiento | Eléctrico (calentamiento Joule/por resistencia) |

| Control de temperatura | Controlador PID con retroalimentación de termopar para precisión |

| Ideal para | Procesos que requieren calor uniforme e integridad de la muestra en aire |

¿Necesita calor puro y uniforme para los procesos de su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de mufla diseñados para la calcinación de precisión, el tratamiento térmico y la sinterización. Nuestros hornos garantizan la integridad de la muestra y resultados consistentes para las aplicaciones más exigentes de su laboratorio.

¡Contacte hoy mismo a nuestros expertos para encontrar la solución de calentamiento perfecta para sus necesidades!

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es el uso del horno mufla en química? Logre un calentamiento libre de contaminantes para un análisis preciso

- ¿Qué es el análisis en horno mufla? Logre un procesamiento puro a alta temperatura para sus materiales

- ¿Cuál es la diferencia entre un horno mufla y un horno de inducción? Elegir la fuente de calor adecuada para su laboratorio

- ¿Cuál es la diferencia entre una estufa de laboratorio, una incubadora y un horno mufla? Elija la herramienta de calentamiento de laboratorio adecuada

- ¿Cuál es el uso de un horno de mufla en productos farmacéuticos? Esencial para la pureza y el control de calidad