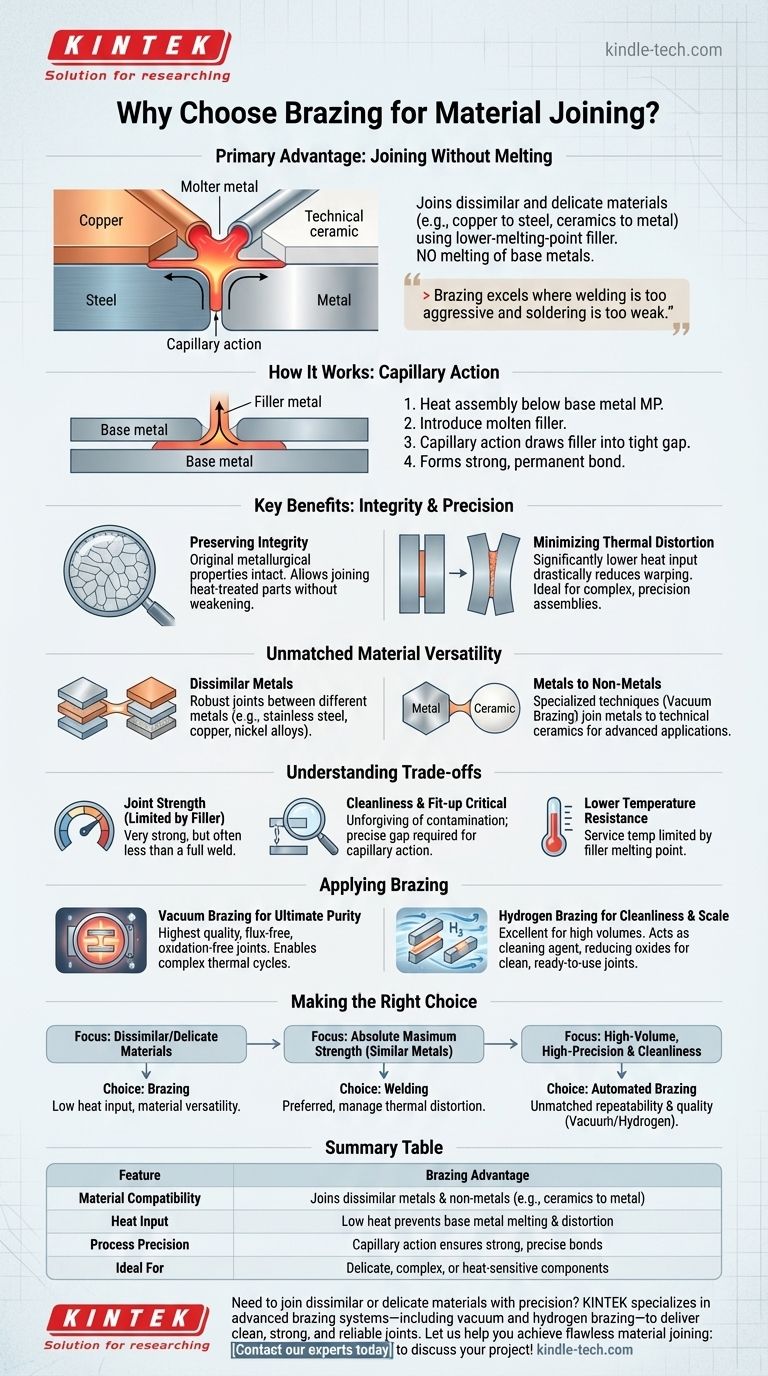

Una ventaja principal del soldamagnado es su capacidad única para unir materiales disímiles —como cobre con acero, o incluso cerámicas con metal— sin fundir los materiales base. Esto se logra calentando los componentes e introduciendo un metal de aporte que se funde a una temperatura más baja, el cual es luego atraído hacia la junta ajustada por acción capilar para formar una unión fuerte y permanente.

El soldamagnado sobresale en aplicaciones donde la soldadura es demasiado agresiva y la soldadura blanda (soldering) es demasiado débil. Su fortaleza central radica en unir materiales delicados, complejos o disímiles con alta precisión y mínima distorsión, una hazaña lograda mediante el uso de un metal de aporte que une las piezas sin fundirlas.

El Principio Central: Unir Sin Fundir

El soldamagnado es fundamentalmente diferente de la soldadura. En lugar de fusionar los materiales parentales, actúa más como un "pegamento" metalúrgico, creando una unión potente mientras preserva la integridad de los componentes que se unen.

Cómo Funciona el Soldamagnado

El proceso se basa en un principio llamado acción capilar. Se diseña una separación pequeña y precisa entre las dos piezas. Cuando el conjunto se calienta hasta el punto de fusión del metal de aporte (pero por debajo del de los metales base), el aporte fundido es atraído automáticamente hacia ese espacio, llenándolo por completo.

Preservación de la Integridad del Material

Debido a que los metales base nunca se funden, sus propiedades metalúrgicas originales permanecen intactas. Esto permite unir componentes tratados térmicamente o endurecidos por trabajo sin debilitarlos, y permite a los ingenieros diseñar piezas con tolerancias dimensionales muy ajustadas.

Minimización de la Distorsión Térmica

En comparación con la soldadura, el soldamagnado utiliza temperaturas totales significativamente más bajas. Esta menor entrada de calor reduce drásticamente el riesgo de distorsión térmica y alabeo, convirtiéndolo en la opción ideal para ensamblajes complejos, delicados o de alta precisión donde mantener la forma final es fundamental.

Versatilidad de Materiales Inigualable

El hecho de que los metales base no se fundan desbloquea una gama de posibilidades de diseño que son difíciles o imposibles de lograr con otros métodos.

Unión de Metales Disímiles

Soldar metales disímiles es a menudo un desafío metalúrgico complejo, ya que deben ser compatibles para formar una unión fusionada sólida. El soldamagnado elude este problema por completo, permitiendo uniones robustas entre materiales como acero inoxidable, cobre, aleaciones de níquel y más.

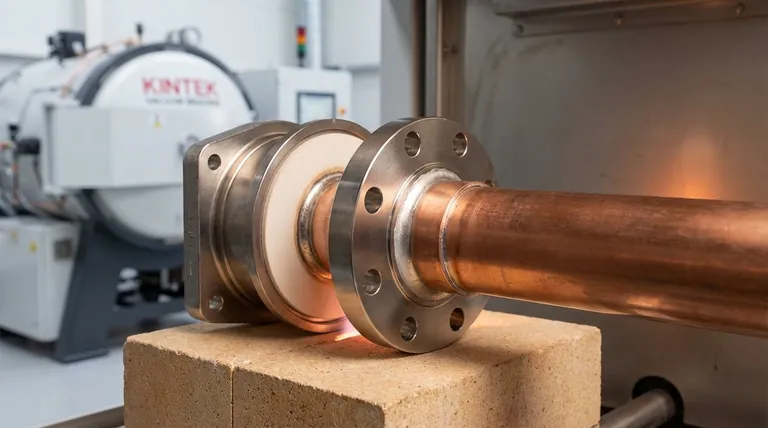

Unión de Metales a No Metales

Las técnicas especializadas de soldamagnado, particularmente el soldamagnado al vacío, hacen posible unir metales a materiales no metálicos como cerámicas técnicas. Esta capacidad es esencial para producir componentes avanzados utilizados en las industrias aeroespacial, médica y electrónica.

Comprensión de las Compensaciones

Ningún proceso es perfecto para cada situación. Para tomar una decisión informada, debe comprender las limitaciones del soldamagnado.

La Resistencia de la Junta Está Limitada por el Aporte

La resistencia de una junta soldamagnada está determinada por el metal de aporte utilizado y la integridad de la unión. Si bien es muy fuerte, por lo general no iguala la resistencia última de una soldadura ejecutada correctamente que ha fusionado los metales base en sí mismos.

La Limpieza y el Ajuste son Críticos

El soldamagnado no perdona la contaminación. Las superficies de los metales base deben estar excepcionalmente limpias para que el metal de aporte moje las superficies y para que funcione la acción capilar. Asimismo, el espacio entre las piezas debe controlarse con precisión: demasiado ancho y falla la acción capilar, demasiado estrecho y el aporte no puede fluir.

Menor Resistencia a la Temperatura que una Soldadura

La temperatura de servicio de un componente soldamagnado está limitada por el punto de fusión de la aleación de aporte. En aplicaciones de alta temperatura, una junta soldada casi siempre ofrecerá un rendimiento superior.

Aplicación del Soldamagnado a su Proyecto

El método específico de soldamagnado —desde el soldamagnado con soplete simple hasta procesos avanzados y automatizados— se puede seleccionar para cumplir con los objetivos del proyecto en cuanto a calidad, pureza y volumen.

Soldamagnado al Vacío para la Máxima Pureza

Para aplicaciones de misión crítica, el soldamagnado al vacío proporciona la más alta calidad. Al realizar el proceso en el vacío, produce juntas excepcionalmente limpias y libres de fundente sin oxidación. Este método también permite ciclos térmicos complejos, lo que permite el endurecimiento o recocido de la pieza en el mismo proceso, ahorrando tiempo y costes significativos.

Soldamagnado con Hidrógeno para Limpieza y Escala

Cuando se necesitan piezas limpias y estéticamente agradables en grandes volúmenes, el soldamagnado con hidrógeno es una excelente opción. La atmósfera de hidrógeno actúa como agente de limpieza, reduciendo los óxidos superficiales y asegurando una unión fuerte y pura que está lista para usar con un post-procesamiento mínimo.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el proceso de unión correcto requiere alinear sus capacidades con su objetivo principal.

- Si su enfoque principal es unir materiales disímiles o componentes delicados: El soldamagnado es la opción superior debido a su baja entrada de calor y versatilidad de materiales.

- Si su enfoque principal es lograr la máxima resistencia de unión absoluta para metales similares: La soldadura es generalmente el método preferido, siempre que pueda gestionar la distorsión térmica resultante.

- Si su enfoque principal es el ensamblaje de alto volumen y alta precisión con una limpieza excepcional: Los procesos automatizados como el soldamagnado al vacío o con hidrógeno ofrecen una repetibilidad y calidad inigualables.

Comprender estas diferencias fundamentales le permite seleccionar el proceso de unión que mejor se adapte a sus requisitos de ingeniería específicos.

Tabla Resumen:

| Característica | Ventaja del Soldamagnado |

|---|---|

| Compatibilidad de Materiales | Une metales disímiles y no metales (ej. cerámicas con metal) |

| Entrada de Calor | El calor bajo evita la fusión del metal base y la distorsión |

| Precisión del Proceso | La acción capilar asegura uniones fuertes y precisas |

| Ideal Para | Componentes delicados, complejos o sensibles al calor |

¿Necesita unir materiales disímiles o delicados con precisión?

El soldamagnado ofrece una solución superior para ensamblajes complejos donde la soldadura es demasiado agresiva y la soldadura blanda es demasiado débil. En KINTEK, nos especializamos en sistemas avanzados de soldamagnado —incluyendo soldamagnado al vacío y con hidrógeno— para ofrecer uniones limpias, fuertes y fiables para su equipo de laboratorio e industrial.

Permítanos ayudarle a lograr una unión de materiales impecable:

Contacte a nuestros expertos hoy mismo para discutir los requisitos de su proyecto y descubrir la solución de soldamagnado ideal para sus necesidades.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Qué es el soldaje fuerte (brazing) en el tratamiento térmico? Logre una calidad de unión y eficiencia superiores