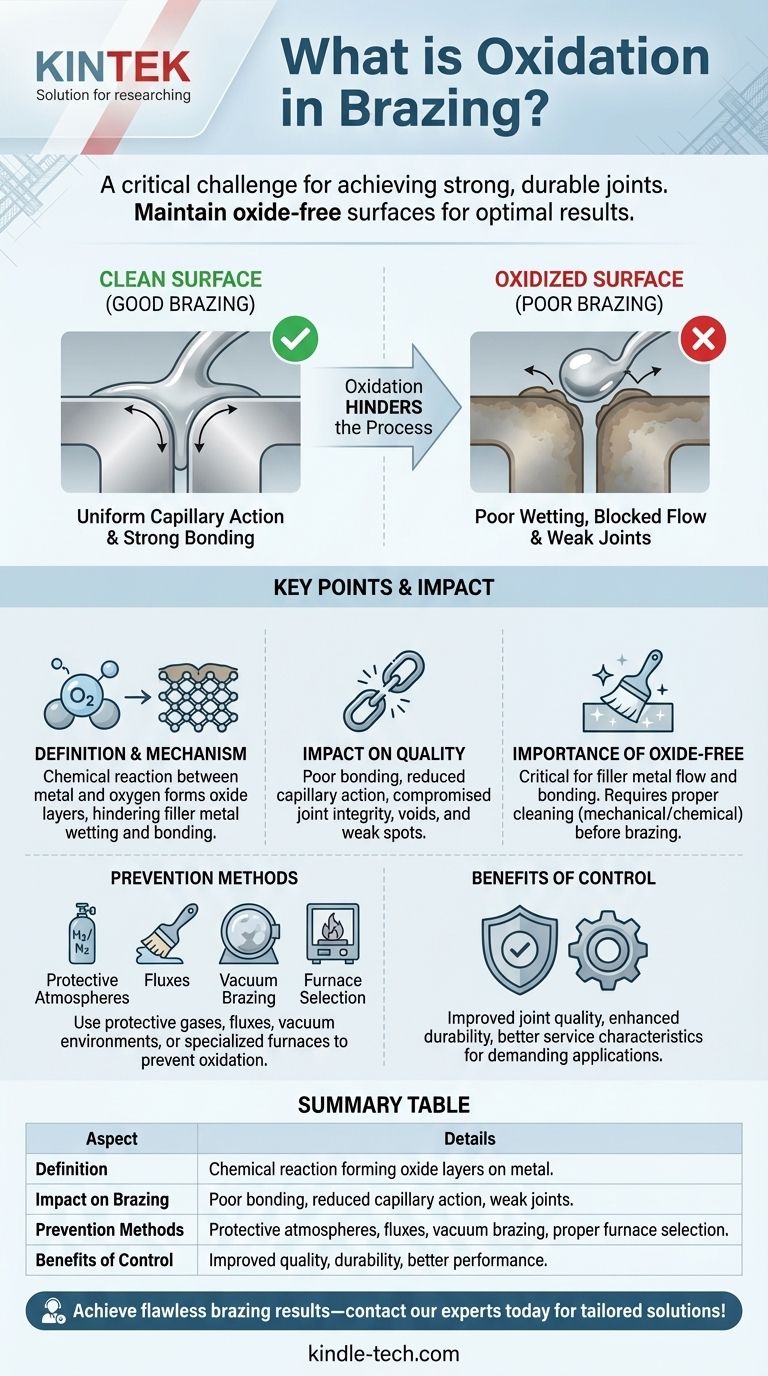

La soldadura fuerte es un proceso de unión de metales que implica fundir un metal de aportación y distribuirlo entre dos o más piezas ajustadas mediante acción capilar. Uno de los desafíos críticos en la soldadura fuerte es la oxidación, que ocurre cuando las superficies metálicas reaccionan con el oxígeno, formando capas de óxido. Estas capas de óxido pueden dificultar significativamente el proceso de soldadura fuerte al impedir que el metal de aportación se adhiera o fluya correctamente sobre las superficies. Para lograr una unión soldada fuerte y duradera, es esencial mantener las superficies libres de óxido. Esto se puede lograr mediante una limpieza adecuada, el uso de atmósferas protectoras (como el hidrógeno) y la selección de tipos de hornos apropiados. Comprender y controlar la oxidación es vital para garantizar la integridad y el rendimiento de los componentes soldados.

Puntos Clave Explicados:

-

Definición de Oxidación en la Soldadura Fuerte

- La oxidación se refiere a la reacción química entre las superficies metálicas y el oxígeno, lo que resulta en la formación de capas de óxido.

- Durante la soldadura fuerte, estas capas de óxido pueden impedir que el metal de aportación humedezca y se adhiera eficazmente al metal base, lo que lleva a uniones débiles o incompletas.

- La oxidación es particularmente problemática porque interrumpe la acción capilar necesaria para que el metal de aportación fluya uniformemente entre las piezas.

-

Impacto de la Oxidación en la Calidad de la Soldadura Fuerte

- Mala Adherencia: Las capas de óxido actúan como barreras, impidiendo que el metal de aportación se adhiera correctamente al metal base.

- Reducción de la Acción Capilar: La acción capilar uniforme, esencial para distribuir el metal de aportación de manera uniforme, solo puede ocurrir en superficies limpias y libres de óxido.

- Integridad de la Unión Comprometida: La oxidación puede provocar huecos, puntos débiles o uniones incompletas, reduciendo la durabilidad y el rendimiento de la pieza terminada.

-

Importancia de las Superficies Libres de Óxido

- Las superficies libres de óxido son críticas para asegurar que el metal de aportación pueda fluir y adherirse eficazmente.

- Las superficies limpias, libres de grasa, aceite, suciedad y óxidos, son necesarias para lograr una acción capilar uniforme y uniones soldadas fuertes.

- A menudo se requiere una preparación adecuada de la superficie, como limpieza mecánica o tratamientos químicos, antes de la soldadura fuerte para eliminar contaminantes y óxidos.

-

Métodos para Prevenir la Oxidación Durante la Soldadura Fuerte

- Atmósferas Protectoras: El uso de gases como hidrógeno o gases inertes (p. ej., argón o nitrógeno) en el horno de soldadura fuerte puede prevenir la oxidación al desplazar el oxígeno.

- Fundentes: Se pueden aplicar fundentes químicos para disolver o prevenir la formación de óxidos durante el proceso de soldadura fuerte.

- Soldadura Fuerte al Vacío: Este método elimina el oxígeno por completo al realizar el proceso de soldadura fuerte en un entorno de vacío, asegurando superficies libres de óxido.

- Selección del Horno: El tipo de horno utilizado puede influir en la capacidad de mantener un ambiente libre de óxido. Por ejemplo, los hornos de soldadura fuerte con hidrógeno son eficaces para reducir los óxidos superficiales.

-

Beneficios del Control de la Oxidación

- Mejora de la Calidad de la Unión: La reducción o eliminación de óxidos da como resultado uniones soldadas más limpias, fuertes y fiables.

- Mayor Durabilidad: Las uniones libres de óxido son menos propensas a fallar, lo que mejora la longevidad y el rendimiento de la pieza terminada.

- Mejores Características de Servicio: Las piezas soldadas en ambientes controlados exhiben propiedades mecánicas y térmicas superiores, lo que las hace adecuadas para aplicaciones exigentes.

Al comprender el papel de la oxidación en la soldadura fuerte e implementar estrategias para prevenirla, los fabricantes pueden lograr uniones soldadas de alta calidad y duraderas que cumplan con los requisitos de rendimiento de diversas industrias.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Definición | Reacción química entre metal y oxígeno, formando capas de óxido. |

| Impacto en la Soldadura Fuerte | Mala adherencia, reducción de la acción capilar, integridad de la unión comprometida. |

| Métodos de Prevención | Atmósferas protectoras, fundentes, soldadura fuerte al vacío, selección adecuada del horno. |

| Beneficios del Control | Mejora de la calidad de la unión, mayor durabilidad, mejores características de servicio. |

Logre resultados de soldadura fuerte impecables: ¡contacte a nuestros expertos hoy para soluciones personalizadas!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Se pueden soldar dos metales diferentes? Sí, y aquí te explicamos cómo hacerlo con éxito.

- ¿Qué metales se pueden unir mediante soldadura fuerte? Descubra la versatilidad de las técnicas modernas de soldadura fuerte

- ¿Qué es lo básico de la soldadura fuerte? Una guía para la unión de metales fuerte y de bajo calor

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Qué es un proceso de reparación por soldadura fuerte (brazing)? Una solución de bajo calor para unir metales de forma fuerte y sin costuras