En resumen, la Deposición Química de Vapor Asistida por Plasma (PECVD) es un proceso utilizado para depositar películas delgadas desde un estado gaseoso sobre un sustrato sólido a bajas temperaturas. Utiliza plasma para proporcionar la energía para las reacciones químicas, lo que lo distingue de la Deposición Química de Vapor (CVD) convencional, que se basa en altas temperaturas. Aunque preguntó sobre la deposición de metales, es fundamental comprender que la PECVD se utiliza predominantemente para depositar materiales dieléctricos y semiconductores, no metales conductores.

La ventaja principal de la PECVD es su capacidad para crear películas uniformes y de alta calidad a temperaturas lo suficientemente bajas como para evitar dañar componentes electrónicos sensibles. Esto la convierte en una herramienta esencial en la fabricación moderna de semiconductores y nanofabricación, donde otros métodos de alta temperatura no son viables.

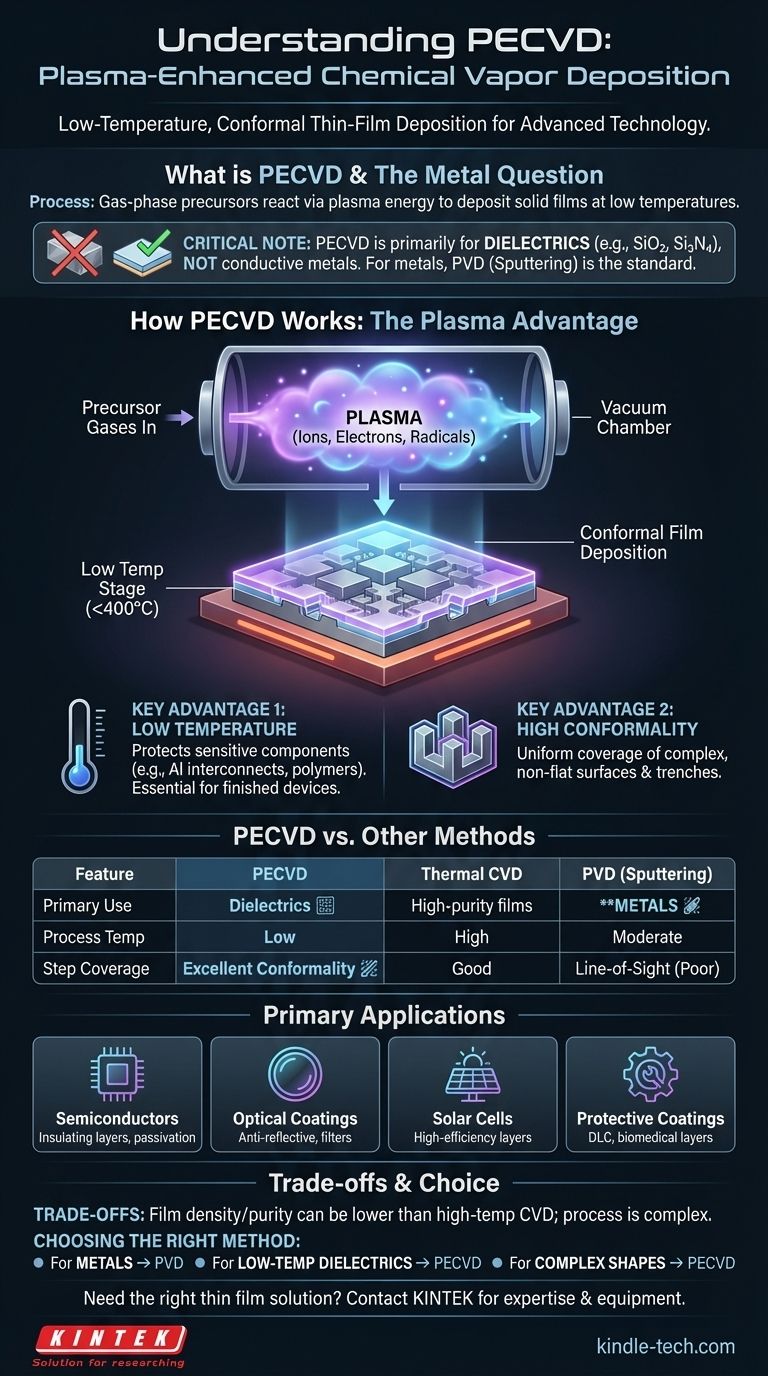

Cómo funciona la PECVD: El papel del plasma

En esencia, la PECVD es una versión refinada de la deposición química de vapor. El aspecto "asistido por plasma" es la innovación clave que define sus capacidades y aplicaciones.

Del gas a la película sólida

Como todos los procesos CVD, la PECVD comienza introduciendo gases precursores en una cámara de vacío que contiene el sustrato (por ejemplo, una oblea de silicio). El objetivo es hacer que estos gases reaccionen y depositen una película sólida sobre la superficie del sustrato.

La ventaja "Asistida por Plasma"

En lugar de utilizar altas temperaturas (a menudo >600 °C) para impulsar esta reacción, la PECVD utiliza un campo eléctrico para ionizar los gases, creando un plasma. Este plasma es un estado de la materia de alta energía que contiene iones y electrones.

Estos electrones de alta energía colisionan con las moléculas del gas precursor, rompiéndolas en radicales reactivos. Esto proporciona la energía necesaria para que ocurran las reacciones químicas en la superficie del sustrato, pero sin necesidad de calentar el sustrato a temperaturas extremas.

Por qué el plasma permite bajas temperaturas

La capacidad de iniciar reacciones sin calor elevado es la característica más importante de la PECVD. Permite la deposición de películas sobre dispositivos totalmente o parcialmente fabricados que contienen materiales, como interconexiones de aluminio, que serían dañados o destruidos por las altas temperaturas de la CVD térmica.

La eficiencia del proceso

El campo eléctrico utilizado para generar el plasma suele ser más fuerte cerca del sustrato (el cátodo). Esto concentra las reacciones químicas directamente en la superficie donde se desea la deposición, aumentando la velocidad de deposición y minimizando el material desperdiciado en las paredes de la cámara.

PECVD frente a otros métodos de deposición

Comprender la PECVD requiere ver dónde encaja en el panorama de las tecnologías de película delgada, particularmente en contraste con la CVD térmica y la Deposición Física de Vapor (PVD).

La ventaja de la temperatura sobre la CVD térmica

El principal competidor dentro de la familia CVD es la CVD a baja presión (LPCVD), un proceso térmico. Si bien la LPCVD puede producir películas de muy alta pureza, su requisito de alta temperatura la hace inadecuada para muchos pasos en la fabricación avanzada de circuitos integrados. La PECVD llena este vacío crítico de baja temperatura.

La ventaja de cobertura sobre PVD

Los métodos PVD, como la pulverización catódica (sputtering), son fundamentalmente de "línea de visión". El material fuente viaja en línea recta hacia el sustrato. Esto dificulta el recubrimiento uniforme de superficies complejas y no planas. Dado que la PECVD utiliza un gas que llena toda la cámara, puede depositar una película altamente conforme que cubre uniformemente topografías intrincadas.

Comprensión de las aplicaciones principales (y la cuestión del metal)

El perfil único de baja temperatura y alta conformidad de la PECVD la convierte en el proceso ideal para aplicaciones específicas y críticas.

Caso de uso principal: Fabricación de semiconductores

Este es el dominio principal de la PECVD. Se utiliza ampliamente para depositar películas dieléctricas (aislantes) como dióxido de silicio (SiO₂) y nitruro de silicio (Si₃N₄). Estas capas se utilizan para aislar eléctricamente las trayectorias conductoras, actuar como dieléctricos de condensadores y proporcionar una capa final de "pasivación" protectora sobre el chip terminado.

Más allá de la microelectrónica

Los mismos principios se aplican a otros campos de alta tecnología. La PECVD se utiliza para crear recubrimientos antirreflectantes para óptica y gafas, fabricar células solares de alta eficiencia y depositar recubrimientos protectores duros como el Carbono Tipo Diamante (DLC) en piezas mecánicas. También se utiliza para recubrimientos hidrofóbicos y para crear capas protectoras para implantes médicos.

La cuestión de la deposición de metales

Aunque preguntó sobre los metales, los métodos PVD como la pulverización catódica son el estándar industrial dominante para depositar películas metálicas como aluminio, cobre y titanio. Las químicas precursoras y las condiciones del plasma para PECVD están altamente optimizadas para dieléctricos basados en silicio y otros compuestos no metálicos. Si bien existen algunas deposiciones de metales PECVD especializadas en investigación, para la fabricación comercial, PVD es el proceso para metales, y PECVD es el proceso para dieléctricos.

Comprender las compensaciones

Ninguna tecnología está exenta de limitaciones. La objetividad requiere reconocer las compensaciones involucradas al elegir PECVD.

Consideraciones sobre la calidad de la película

Debido a que la PECVD es un proceso a menor temperatura, las películas depositadas a veces pueden tener menor densidad y mayor contenido de hidrógeno en comparación con las películas de la LPCVD de alta temperatura. Esto puede afectar las propiedades eléctricas y puede no ser adecuado para todas las aplicaciones, pero para su propósito previsto, la calidad es más que suficiente.

Complejidad del proceso

La gestión de un proceso de plasma añade una capa de complejidad. Controlar el flujo de gas, la presión, la potencia de RF y la frecuencia requiere equipos sofisticados y control de procesos en comparación con algunos métodos PVD o térmicos más simples.

Elegir el método de deposición correcto

Su elección de tecnología debe estar impulsada completamente por el material que necesita depositar y las limitaciones de su sustrato.

- Si su enfoque principal es depositar capas metálicas conductoras (como interconexiones): Debe utilizar una técnica PVD como la pulverización catódica, que es el estándar establecido en la industria para películas metálicas de alta calidad.

- Si su enfoque principal es depositar capas aislantes de alta calidad en dispositivos sensibles a la temperatura: La PECVD es la opción ideal debido a su capacidad de procesamiento a baja temperatura.

- Si su enfoque principal es recubrir formas 3D complejas con una película protectora u óptica uniforme: La PECVD ofrece una ventaja significativa sobre los métodos PVD de línea de visión debido a su excelente conformidad.

En última instancia, seleccionar el método de deposición correcto consiste en hacer coincidir la herramienta con el problema de ingeniería específico que necesita resolver.

Tabla de resumen:

| Característica | PECVD | CVD Térmica / LPCVD | PVD (Pulverización Catódica) |

|---|---|---|---|

| Uso principal | Dieléctricos (SiO₂, Si₃N₄) | Películas de alta pureza | Deposición de metales (Al, Cu, Ti) |

| Temperatura del proceso | Baja (< 400°C) | Alta (> 600°C) | Moderada |

| Cobertura de paso | Excelente conformidad | Buena | Línea de visión (Pobre) |

| Ideal para | Dispositivos sensibles a la temperatura, formas 3D complejas | Sustratos de alta temperatura | Superficies planas, interconexiones metálicas |

¿Necesita depositar la película delgada correcta para su aplicación?

Ya sea que su proyecto requiera los recubrimientos conformes y a baja temperatura de PECVD para electrónica sensible o capas metálicas de alta calidad mediante pulverización catódica PVD, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades específicas de su laboratorio.

Contáctenos hoy usando el formulario a continuación para discutir cómo nuestras soluciones pueden mejorar su proceso de investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Cómo afectan los nanotubos al medio ambiente? Equilibrando la baja huella de carbono con los riesgos ecológicos

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Todos los diamantes cultivados en laboratorio son CVD? Entendiendo los dos métodos principales