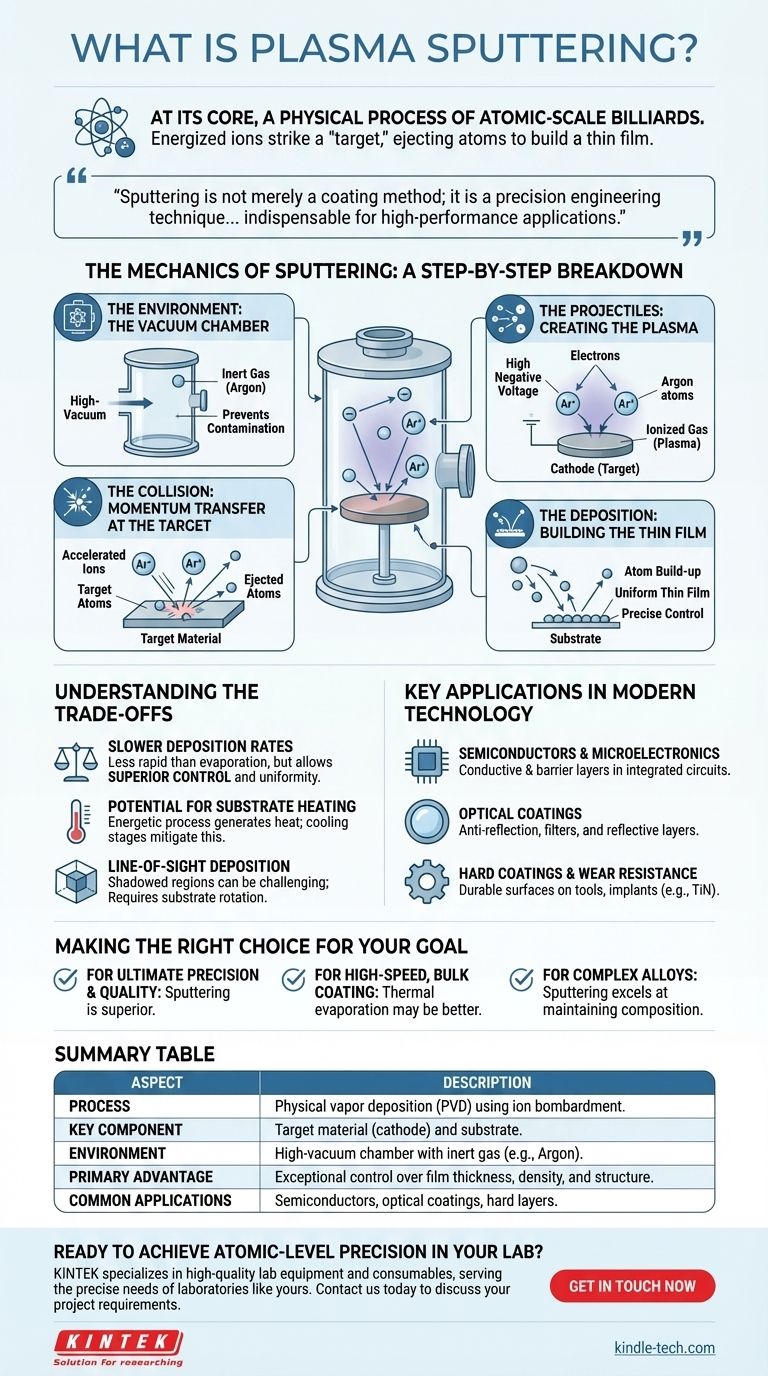

En esencia, la pulverización catódica por plasma es un proceso físico de billar a escala atómica. En una cámara de alto vacío, iones energizados son acelerados para golpear un material fuente sólido, conocido como el "blanco". Esta colisión tiene la fuerza suficiente para expulsar físicamente, o "pulverizar", átomos individuales del blanco, que luego viajan y se depositan sobre un sustrato, construyendo una película delgada altamente uniforme y controlada.

La pulverización catódica no es simplemente un método de recubrimiento; es una técnica de ingeniería de precisión. Su valor reside en el control excepcional que ofrece sobre el espesor, la densidad y la estructura de una película a nivel atómico, lo que la hace indispensable para aplicaciones de alto rendimiento.

La mecánica de la pulverización catódica: un desglose paso a paso

Para comprender la pulverización catódica, lo mejor es visualizar el proceso como una secuencia de eventos que ocurren dentro de un entorno de vacío especializado. Cada paso es crítico para lograr las propiedades finales deseadas de la película.

El entorno: la cámara de vacío

Todo el proceso tiene lugar dentro de una cámara de alto vacío. Esto tiene dos propósitos: evita que las partículas en el aire contaminen la película y permite que los átomos pulverizados viajen del blanco al sustrato sin chocar con otras moléculas de gas.

Una vez establecido el vacío, se introduce una pequeña cantidad de un gas inerte, casi siempre Argón.

Los proyectiles: creación del plasma

Se aplica un alto voltaje negativo al material blanco, que actúa como cátodo. Este fuerte campo eléctrico energiza los electrones libres en la cámara.

Estos electrones energéticos chocan con los átomos neutros de Argón, arrancando un electrón y creando iones de Argón cargados positivamente (Ar+). Esta nube de gas ionizado es el plasma.

La colisión: transferencia de momento en el blanco

Los iones de Argón cargados positivamente son acelerados con fuerza hacia el blanco cargado negativamente. Golpean la superficie del blanco con una energía cinética significativa.

Este impacto transfiere el momento del ion a los átomos del blanco, de forma muy parecida a como una bola de billar golpea un conjunto de bolas. Si la transferencia de energía es suficiente, expulsa átomos de la superficie del blanco.

La deposición: construcción de la película delgada

Los átomos expulsados o pulverizados del material blanco viajan a través de la cámara de vacío. Finalmente golpean el sustrato —el componente que se está recubriendo— y se adhieren a su superficie.

Con el tiempo, millones de estos átomos se acumulan, capa por capa, para formar una película delgada, densa y altamente uniforme. El espesor se puede controlar con extrema precisión, desde unos pocos nanómetros hasta varios micrómetros.

Comprendiendo las compensaciones

Como cualquier proceso técnico, la pulverización catódica implica una serie de compensaciones que la hacen más adecuada para algunas aplicaciones que para otras. Pesar objetivamente estos factores es clave para tomar la decisión correcta.

Tasas de deposición más lentas

En comparación con otros métodos como la evaporación térmica, la pulverización catódica es generalmente un proceso más lento. La eyección átomo por átomo es intrínsecamente menos rápida que hervir un material.

Sin embargo, esta lentitud está directamente relacionada con su mayor fortaleza: el control. La velocidad más lenta permite la formación de películas más densas y uniformes con una adhesión y microestructura superiores.

Potencial de calentamiento del sustrato

El bombardeo energético y los procesos de plasma pueden transferir una cantidad significativa de calor al sustrato. Esto puede ser una preocupación al recubrir materiales sensibles a la temperatura como los plásticos.

Los sistemas avanzados de pulverización catódica utilizan etapas de enfriamiento para el sustrato para mitigar este efecto, pero sigue siendo un parámetro de proceso crítico para monitorear y controlar.

Deposición en línea de visión

Los átomos pulverizados viajan en línea recta desde el blanco hasta el sustrato. Esto puede dificultar el recubrimiento uniforme de formas tridimensionales complejas con regiones sombreadas.

Se emplean técnicas como la rotación del sustrato y el movimiento planetario para superar esta limitación y asegurar una cobertura uniforme en superficies no planas.

Aplicaciones clave en la tecnología moderna

La precisión de la pulverización catódica la ha convertido en un proceso fundamental en la fabricación de los productos más avanzados que utilizamos a diario.

Semiconductores y microelectrónica

La pulverización catódica se utiliza para depositar las capas metálicas conductoras (interconexiones) y las capas de barrera dentro de los circuitos integrados. Su capacidad para crear películas puras, delgadas y uniformes es esencial para un rendimiento fiable de los chips.

Recubrimientos ópticos

El proceso es ideal para crear recubrimientos antirreflectantes en lentes, filtros para longitudes de onda de luz específicas y capas reflectantes en espejos y CD. El control preciso sobre el espesor de la película se relaciona directamente con sus propiedades ópticas.

Recubrimientos duros y resistencia al desgaste

Materiales como el nitruro de titanio (TiN) pueden pulverizarse sobre herramientas de máquina, brocas e implantes médicos. Esto crea una superficie extremadamente dura y resistente al desgaste que prolonga drásticamente la vida útil del componente.

Tomar la decisión correcta para su objetivo

La selección de un método de deposición depende completamente del objetivo principal de su proyecto.

- Si su enfoque principal es la máxima precisión y calidad de la película: La pulverización catódica es la opción superior para crear películas densas, uniformes y adherentes con una estructura controlada.

- Si su enfoque principal es el recubrimiento a granel de materiales simples a alta velocidad: La evaporación térmica puede ser una alternativa más rentable y rápida.

- Si trabaja con aleaciones o compuestos complejos: La pulverización catódica sobresale en el mantenimiento de la composición original del material (estequiometría) en la película final.

En última instancia, elegir la pulverización catódica por plasma es una decisión para priorizar el control a nivel atómico sobre la velocidad de deposición bruta.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Proceso | Deposición física de vapor (PVD) mediante bombardeo iónico. |

| Componente clave | Material blanco (cátodo) y sustrato. |

| Entorno | Cámara de alto vacío con gas inerte (por ejemplo, Argón). |

| Ventaja principal | Control excepcional sobre el espesor, la densidad y la estructura de la película. |

| Aplicaciones comunes | Semiconductores, recubrimientos ópticos y capas duras y resistentes al desgaste. |

¿Listo para lograr precisión a nivel atómico en su laboratorio?

La pulverización catódica por plasma es la clave para crear películas delgadas de alto rendimiento con una uniformidad y adhesión superiores. Ya sea que esté desarrollando semiconductores de próxima generación, recubrimientos ópticos avanzados o superficies duraderas resistentes al desgaste, el equipo adecuado es fundamental para el éxito.

KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, satisfaciendo las necesidades precisas de laboratorios como el suyo. Nuestra experiencia puede ayudarle a seleccionar el sistema de pulverización catódica ideal para cumplir con sus objetivos específicos de investigación y producción, asegurando la fiabilidad y repetibilidad en sus resultados.

Contáctenos hoy para discutir los requisitos de su proyecto y descubrir cómo nuestras soluciones pueden mejorar sus capacidades.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura