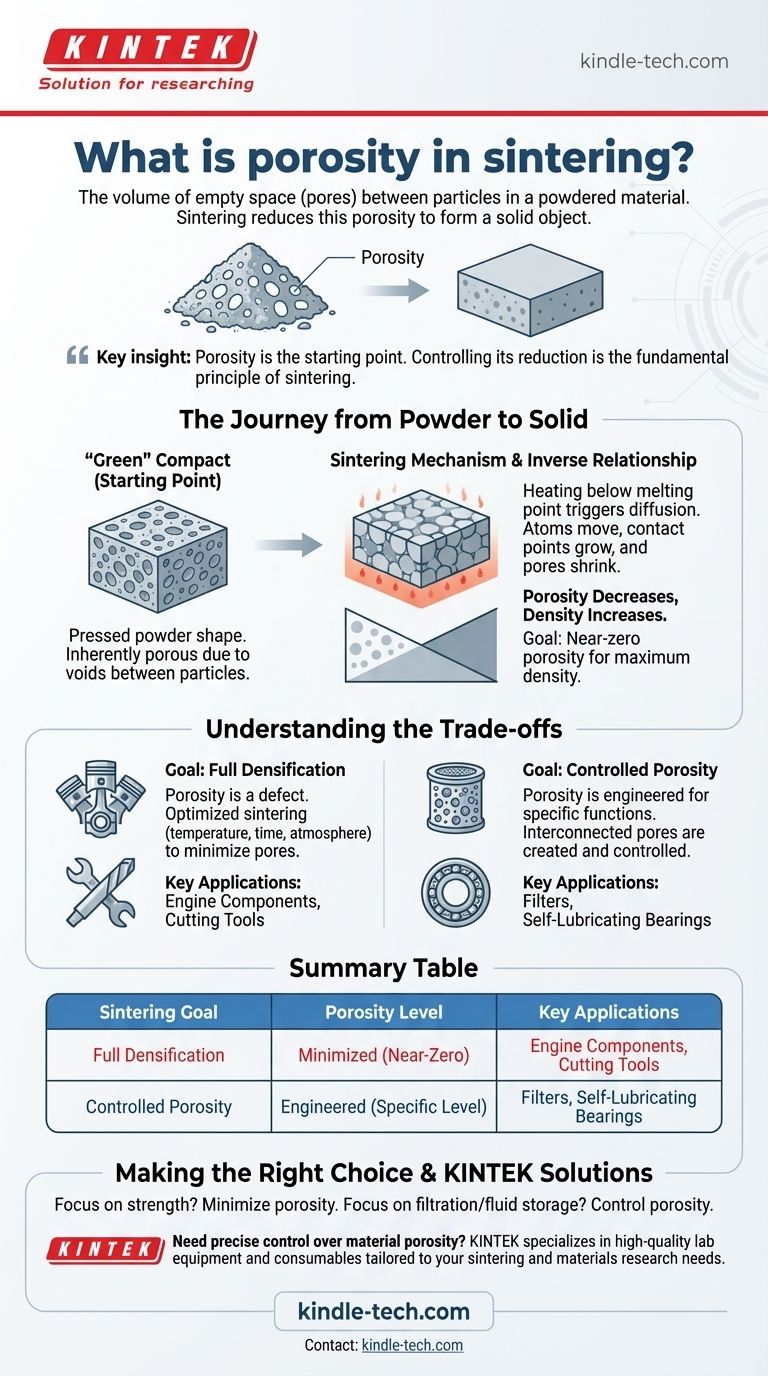

En el contexto de la fabricación, la porosidad se refiere al volumen de espacio vacío, o poros, que existe entre las partículas individuales de un material en polvo. Durante el proceso de sinterización, el objetivo principal es calentar esta masa en polvo para reducir sistemáticamente esta porosidad, haciendo que las partículas se unan y formen un objeto denso y sólido.

La porosidad es el punto de partida, no el objetivo final, de la mayoría de las operaciones de sinterización. Comprender y controlar la reducción de estos poros es el principio fundamental detrás del uso de la sinterización para transformar el polvo suelto en un componente fuerte y funcional.

El Viaje del Polvo al Sólido

La sinterización es un proceso térmico que convierte un compactado hecho de polvo en una masa coherente y sólida. La evolución de la porosidad es la historia central de esta transformación.

El Punto de Partida: El Compactado 'Verde'

Antes de que comience la sinterización, el material existe como un compactado "verde". Esto es simplemente polvo que ha sido prensado en una forma deseada.

Debido a que está compuesto de partículas discretas, este compactado verde es inherentemente poroso. Estos vacíos entre las partículas son lo que define su porosidad inicial.

El Mecanismo de Reducción de Poros

La sinterización implica calentar el compactado verde a una temperatura alta, pero que permanece por debajo del punto de fusión del material.

A esta temperatura, comienza un proceso llamado difusión. Los átomos se mueven a través de los límites de las partículas, haciendo que los puntos de contacto entre ellas crezcan y se fusionen. Este transporte atómico acerca los centros de las partículas, reduciendo y eliminando efectivamente los poros.

La Relación Inversa: Porosidad y Densidad

La porosidad y la densidad están relacionadas inversamente. A medida que se eliminan los poros durante la sinterización, el espacio vacío dentro del material disminuye.

En consecuencia, la densidad del material aumenta. El objetivo final para muchas piezas estructurales es acercarse a la densidad teórica máxima del material, lo que corresponde a una porosidad cercana a cero.

Comprender las Compensaciones

Si bien la sinterización se utiliza a menudo para eliminar la porosidad, también se puede utilizar para crear materiales donde un nivel específico de porosidad es una característica deseable. El objetivo dicta el proceso.

El Objetivo de la Densificación Completa

Para la mayoría de las aplicaciones estructurales, como componentes de motores o herramientas de corte, la porosidad es un defecto. Los poros actúan como puntos de concentración de tensión y reducen la resistencia general, la ductilidad y la resistencia a la fatiga del material.

En estos casos, el proceso de sinterización se optimiza con temperaturas, tiempos y atmósferas específicas para reducir la porosidad tanto como sea posible.

El Valor de la Porosidad Controlada

En otras aplicaciones, la porosidad se diseña en la pieza final. Estos poros se crean y controlan intencionalmente para servir a una función específica.

Por ejemplo, los materiales sinterizados porosos se utilizan para filtros, donde los poros interconectados permiten el paso de fluidos mientras atrapan contaminantes. También se utilizan para cojinetes autolubricantes, donde los poros actúan como un depósito de aceite.

Tomar la Decisión Correcta para su Objetivo

Su enfoque de la porosidad en la sinterización depende completamente de las propiedades deseadas del componente final.

- Si su enfoque principal es la máxima resistencia e integridad mecánica: Su objetivo es minimizar la porosidad optimizando el ciclo de sinterización para lograr la mayor densidad posible.

- Si su enfoque principal es la filtración o el almacenamiento de fluidos: Su objetivo es controlar el proceso de sinterización para crear una red de poros específica, estable e interconectada.

Dominar el proceso de sinterización es una cuestión de dominar el control de la porosidad.

Tabla Resumen:

| Objetivo de la Sinterización | Nivel de Porosidad | Aplicaciones Clave |

|---|---|---|

| Densificación Completa | Minimizado (Cercano a Cero) | Componentes de Motor, Herramientas de Corte |

| Porosidad Controlada | Diseñada (Nivel Específico) | Filtros, Cojinetes Autolubricantes |

¿Necesita un control preciso de la porosidad del material para los proyectos de su laboratorio? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a sus necesidades de investigación en sinterización y materiales. Ya sea que esté desarrollando componentes estructurales densos o materiales porosos innovadores, nuestra experiencia garantiza que logre resultados consistentes y confiables. ¡Contáctenos hoy para discutir cómo podemos apoyar los objetivos de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuáles son las principales ventajas de la sinterización al vacío? Lograr pureza y rendimiento superiores

- ¿Cuáles son las principales ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Maximizar la densidad en cerámicas B4C-CeB6

- ¿Cuáles son las ventajas de un horno de prensado en caliente al vacío? Logra cerámicas NTC de alta densidad con estabilidad superior.

- ¿Cómo facilita un horno de sinterización al vacío a alta temperatura el postratamiento de los recubrimientos de Zirconia?

- ¿Cómo afecta el control preciso de la temperatura a las superaleaciones de alta entropía FeCoCrNiMnTiC? Domina la evolución microestructural