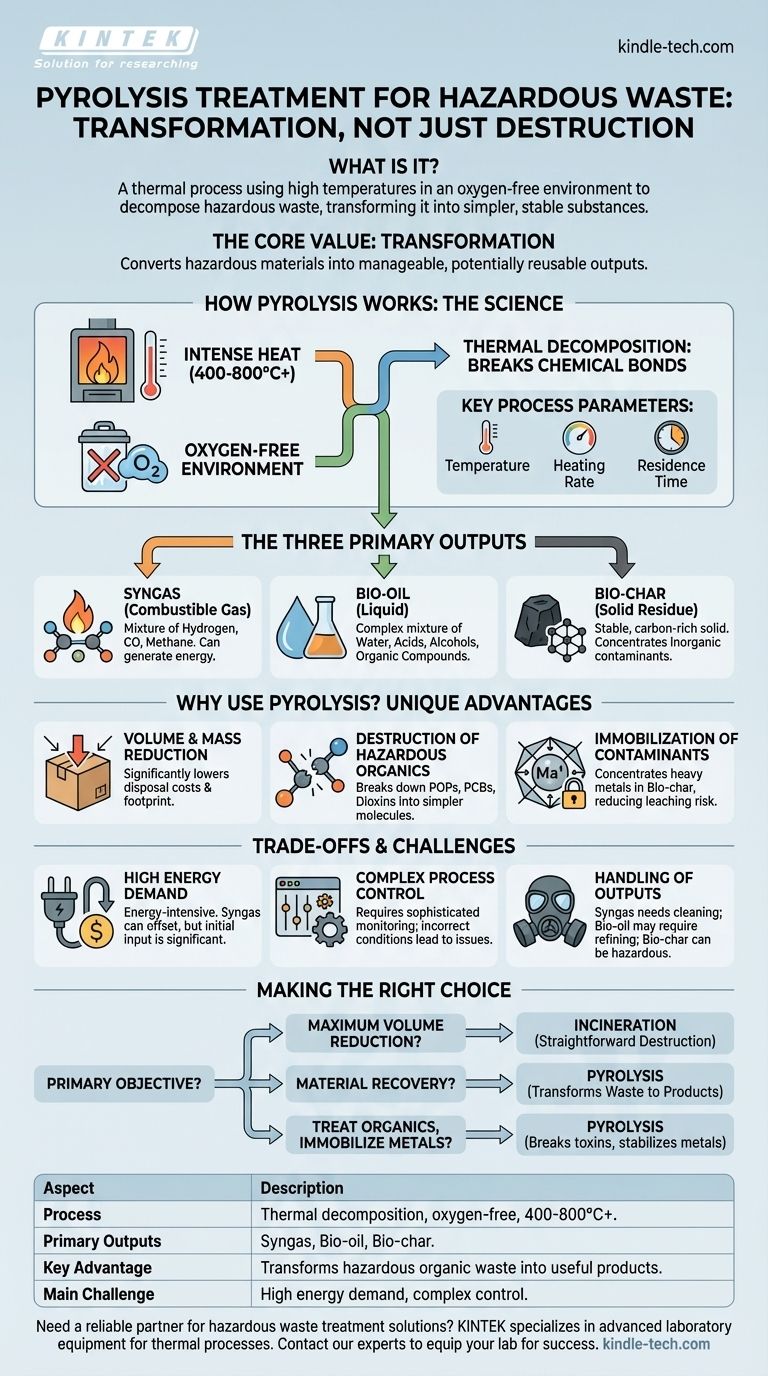

En esencia, la pirólisis es un proceso de tratamiento térmico que utiliza altas temperaturas en un ambiente libre de oxígeno para descomponer los residuos peligrosos. A diferencia de la incineración, que quema los residuos, la pirólisis descompone los materiales complejos en sustancias más simples y estables: un gas combustible (gas de síntesis), un aceite líquido (bioaceite) y un residuo sólido rico en carbono (biocarbón). Este método sirve tanto para reducir el volumen de residuos como para transformar los componentes peligrosos en formas menos nocivas o incluso valiosas.

El valor central de la pirólisis no es solo la destrucción de residuos, sino la transformación de residuos. Ofrece una alternativa sofisticada a la simple quema, con el objetivo de convertir materiales peligrosos en productos manejables y potencialmente reutilizables, aunque esto conlleva una complejidad operativa significativa.

Cómo funciona la pirólisis: La ciencia de la descomposición térmica

La pirólisis se basa fundamentalmente en el cambio químico impulsado por el calor. Al controlar el ambiente, podemos dictar cómo se descomponen los materiales peligrosos.

El principio central: Calor sin oxígeno

La característica definitoria de la pirólisis es la ausencia de oxígeno. Cuando se calientan materiales orgánicos con oxígeno, estos se combustionan (queman). Cuando se calientan sin oxígeno, no pueden arder. En cambio, el calor intenso (típicamente 400-800 °C o superior) rompe los enlaces químicos dentro del material residual, un proceso llamado descomposición térmica.

Los parámetros clave del proceso

El resultado de la pirólisis depende en gran medida de condiciones específicas. Los operadores deben controlar con precisión la temperatura, la velocidad de calentamiento y el tiempo de residencia (cuánto tiempo se mantiene el residuo a la temperatura objetivo). Pequeños cambios en estas variables pueden alterar significativamente las proporciones y la calidad de los productos gaseosos, líquidos y sólidos.

Los tres productos principales

El proceso separa el flujo inicial de residuos en tres corrientes de productos distintas:

- Gas de síntesis (Syngas): Una mezcla de gases combustibles como hidrógeno, monóxido de carbono y metano.

- Bioaceite (Aceite de pirólisis): Una mezcla líquida compleja de agua, ácidos, alcoholes y otros compuestos orgánicos.

- Biocarbón (Bio-char): Un residuo sólido estable y rico en carbono.

¿Por qué utilizar la pirólisis para residuos peligrosos?

Aunque es más compleja que el vertido o la incineración, la pirólisis ofrece ventajas únicas para ciertos tipos de residuos peligrosos, especialmente aquellos con alto contenido orgánico.

Reducción de volumen y masa

Al igual que otros tratamientos térmicos, la pirólisis reduce drásticamente el volumen del residuo original. Esto disminuye significativamente los costes y la huella ambiental asociados a la eliminación final en un vertedero especializado.

Destrucción de compuestos orgánicos peligrosos

Las altas temperaturas destruyen eficazmente una amplia gama de compuestos orgánicos peligrosos. Los contaminantes orgánicos persistentes (COP), como los PCB, las dioxinas y los pesticidas, se descomponen en moléculas mucho más simples y menos tóxicas que se encuentran en el gas de síntesis y el bioaceite.

Inmovilización de contaminantes

La pirólisis no destruye los materiales inorgánicos como los metales pesados. En cambio, los concentra en el biocarbón sólido. Este proceso puede transformar los metales en formas más estables, atrapándolos en la matriz de carbono y reduciendo el riesgo de que se filtren al medio ambiente. El biocarbón resultante es mucho más estable y predecible que el residuo original.

Comprender las compensaciones y los desafíos

La pirólisis es una herramienta poderosa, pero no es una solución universal. Una evaluación clara de sus limitaciones es fundamental para una aplicación eficaz.

Alto consumo de energía

Alcanzar y mantener las altas temperaturas requeridas para la pirólisis es un proceso intensivo en energía. Aunque el gas de síntesis producido puede utilizarse para generar energía y compensar parte de esta demanda, la entrada inicial de energía sigue siendo un coste operativo y una consideración importantes.

Control complejo del proceso

Esta no es una tecnología de "configurar y olvidar". El proceso requiere sistemas sofisticados de monitorización y control para gestionar la temperatura y la consistencia de la materia prima. No mantener las condiciones óptimas puede provocar una destrucción incompleta de los contaminantes o la producción de productos de baja calidad y difíciles de gestionar.

Manejo de los productos

Los productos de la pirólisis no siempre son inmediatamente utilizables. El gas de síntesis puede necesitar ser limpiado ("depurado") para eliminar gases ácidos u otras impurezas antes de poder utilizarse en un motor o turbina. El bioaceite puede ser corrosivo y complejo, y a menudo requiere un mayor refinamiento. Finalmente, el biocarbón, aunque estable, aún puede clasificarse como residuo peligroso debido a la alta concentración de metales pesados y requerir su eliminación en un vertedero seguro.

Tomar la decisión correcta para su flujo de residuos

La elección de una tecnología de tratamiento térmico depende totalmente de su objetivo principal y de la composición específica de su flujo de residuos peligrosos.

- Si su enfoque principal es la máxima reducción de volumen con tecnología establecida: La incineración tradicional es a menudo una opción más sencilla y mejor comprendida para destruir residuos orgánicos.

- Si su enfoque principal es la recuperación de material a partir de residuos orgánicos: La pirólisis es la opción superior, ya que está diseñada para transformar los residuos en productos sólidos, líquidos y gaseosos distintos para su posible reutilización.

- Si su enfoque principal es tratar contaminantes orgánicos mientras se inmovilizan metales pesados: La pirólisis ofrece una ventaja clave al descomponer las toxinas orgánicas mientras concentra y estabiliza de forma segura los contaminantes inorgánicos en el biocarbón sólido.

En última instancia, la selección del método de tratamiento adecuado es una decisión estratégica que equilibra sus objetivos medioambientales con las realidades operativas y económicas.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Proceso | Descomposición térmica en un ambiente libre de oxígeno (400-800 °C+). |

| Productos principales | Gas de síntesis (gas combustible), Bioaceite (líquido), Biocarbón (residuo sólido). |

| Ventaja clave | Transforma los residuos orgánicos peligrosos en productos menos nocivos y potencialmente valiosos. |

| Desafío principal | Alto consumo de energía y requisitos de control de procesos complejos. |

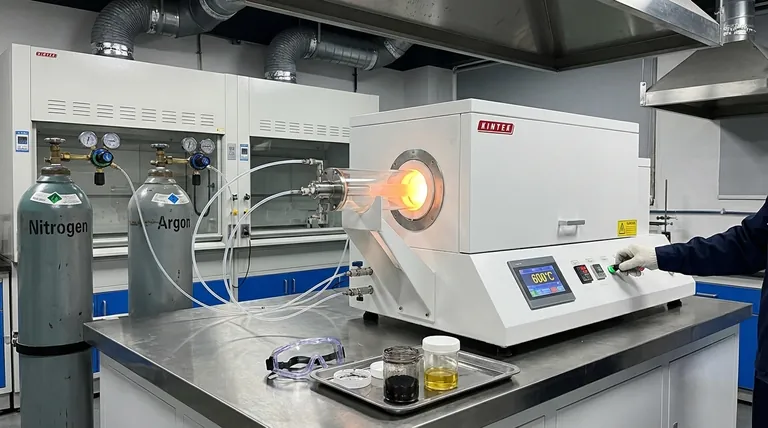

¿Necesita un socio fiable para sus soluciones de tratamiento de residuos peligrosos? KINTEK se especializa en equipos y consumibles de laboratorio avanzados para investigación y desarrollo en procesos térmicos como la pirólisis. Ya sea que esté optimizando los parámetros del proceso o analizando las corrientes de salida, nuestras herramientas de alta calidad pueden apoyar sus objetivos para una transformación segura y eficiente de los residuos. Contacte con nuestros expertos hoy mismo para analizar cómo podemos equipar su laboratorio para el éxito.

Guía Visual

Productos relacionados

- Horno de tubo rotatorio de funcionamiento continuo sellado al vacío Horno de tubo giratorio

- Horno de Tubo Rotatorio de Laboratorio con Inclinación al Vacío

- Horno rotatorio eléctrico pequeño para la regeneración de carbón activado

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Qué temperatura se necesita para la pirólisis de residuos? Una guía para optimizar su proceso de conversión de residuos en valor

- ¿Cuáles son las ventajas del proceso de utilizar un horno tubular rotatorio para el polvo de WS2? Lograr una cristalinidad superior del material

- ¿Cuál es la diferencia entre la combustión, la pirólisis y la gasificación? Una guía sobre las tecnologías de conversión térmica

- ¿Cómo se utiliza un horno de calcinación a alta temperatura en el método Sol-gel para BZY20? Lograr fases de perovskita cúbica puras

- ¿Por qué se requieren altas temperaturas al sinterizar aceros inoxidables? Logre resultados puros y de alta densidad