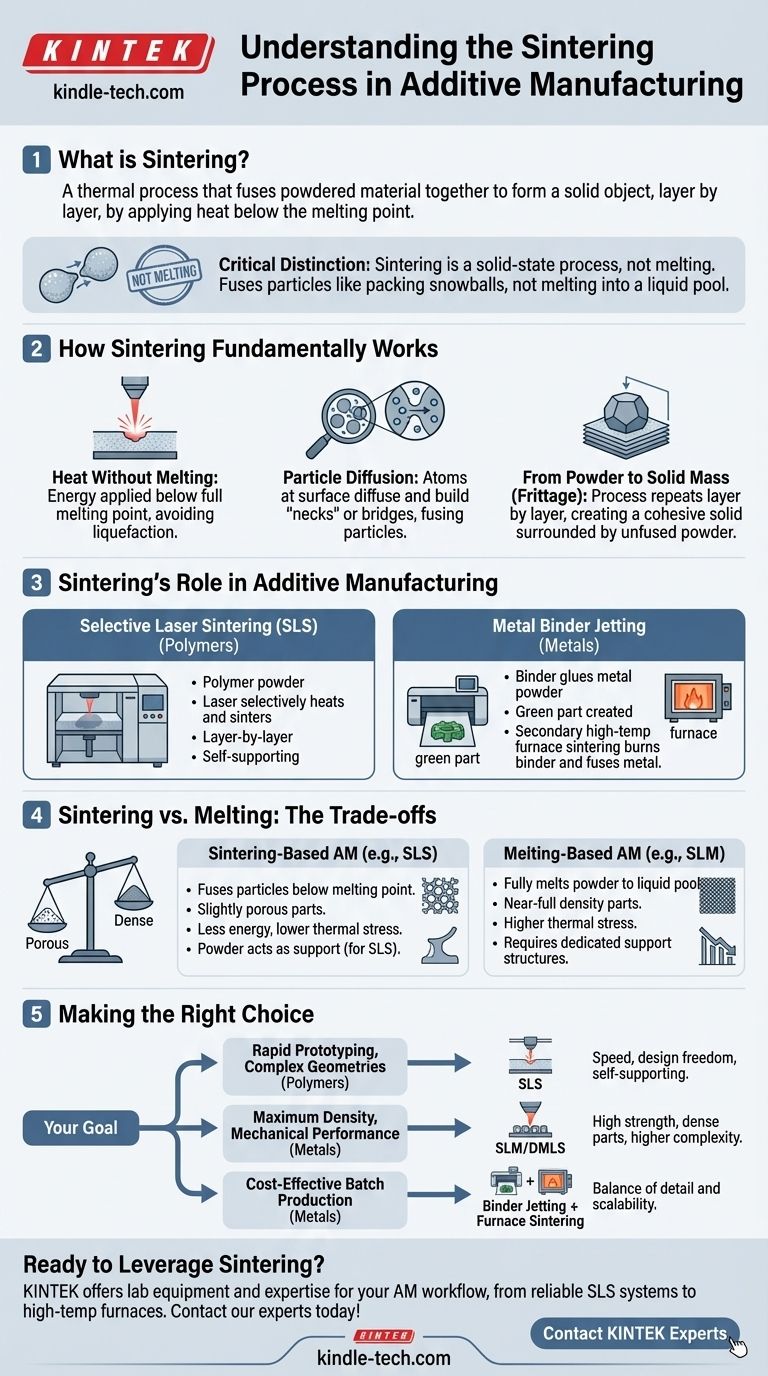

En la fabricación aditiva, la sinterización es un proceso térmico que fusiona material en polvo para formar un objeto sólido, capa por capa. Logra esto aplicando calor a una temperatura inferior al punto de fusión del material, haciendo que las partículas individuales se unan a nivel atómico sin llegar nunca a convertirse en líquido.

La distinción crítica a entender es que la sinterización no es fusión. Es un proceso de estado sólido que fusiona partículas, muy parecido a compactar firmemente bolas de nieve hasta que forman un único bloque de hielo, lo que difiere fundamentalmente de los procesos que funden completamente el polvo en un charco líquido.

Cómo funciona fundamentalmente la sinterización

La sinterización es un principio de fabricación establecido desde hace mucho tiempo, utilizado tradicionalmente en la cerámica y la metalurgia de polvos, que se ha adaptado a la impresión 3D moderna. Su eficacia se basa en una transformación física simple pero potente.

El principio central: calor sin fusión

La característica definitoria de la sinterización es la aplicación cuidadosa de energía —típicamente de un láser o un haz de electrones— para calentar un material hasta un punto en el que sus átomos se vuelven muy activos.

Esta temperatura se mantiene justo por debajo del punto de fusión total del material. Esto evita que el material se licúe, lo que previene problemas relacionados con el alto estrés térmico y la necesidad de estructuras de soporte extensas que se encuentran en los procesos basados en la fusión.

El nivel atómico: difusión de partículas

A esta temperatura elevada, los átomos en la superficie de cada partícula de polvo comienzan a vibrar y moverse rápidamente.

Esta actividad permite que los átomos difundan a través de los límites de las partículas adyacentes. Esta migración atómica construye efectivamente "cuellos" o puentes entre las partículas, fusionándolas en una masa única y cohesiva.

El resultado: de polvo a masa sólida

A medida que la fuente de energía escanea el lecho de polvo de acuerdo con el diseño digital, deja un rastro de material sólido fusionado. Este proceso, también conocido como fritado, se repite capa por capa hasta que el objeto tridimensional final está completo, rodeado de polvo no fusionado que a menudo se puede reciclar.

El papel de la sinterización en la fabricación aditiva

Si bien el principio es universal, su aplicación es más prominente en las tecnologías de fusión de lecho de polvo. Estos procesos aprovechan la sinterización para crear piezas complejas directamente a partir de un archivo digital.

Explicación de la sinterización selectiva por láser (SLS)

La sinterización selectiva por láser (SLS) es la tecnología de fabricación aditiva basada en la sinterización más común. En una máquina SLS, se extiende una fina capa de polvo polimérico (como el nailon) sobre una plataforma de construcción.

Luego, un láser de CO2 de alta potencia escanea selectivamente la sección transversal de la pieza para esa capa. La energía del láser calienta el polvo lo suficiente como para sinterizar las partículas. Luego, la plataforma desciende, se aplica una nueva capa de polvo y el proceso se repite.

Sinterización en la fabricación aditiva de metales

La sinterización también es fundamental para algunas formas de impresión 3D de metales. En procesos como el chorreado de aglutinante metálico (Metal Binder Jetting), primero se utiliza un agente aglutinante líquido para "pegar" las partículas de polvo metálico, creando una "pieza verde" frágil.

Esta pieza verde se retira de la impresora y se coloca en un horno de alta temperatura. En el horno, la pieza se somete a un proceso de sinterización secundario que quema el aglutinante y fusiona las partículas metálicas en un componente sólido y denso.

Comprensión de las compensaciones: sinterización frente a fusión

Elegir entre un proceso de fabricación aditiva que sinteriza y uno que funde (como la fusión selectiva por láser, o SLM) implica compensaciones claras ligadas a su objetivo final.

El impacto en las propiedades de la pieza

Debido a que la sinterización no licúa completamente el material, las piezas resultantes son inherentemente algo porosas. Si bien esta porosidad suele ser mínima y aceptable para muchas aplicaciones, la fusión completa del polvo generalmente produce piezas más densas y resistentes.

Ventajas del método de sinterización

La sinterización requiere una menor aportación de energía e induce un menor estrés térmico en la pieza durante el proceso de construcción. Una gran ventaja en SLS es que el polvo circundante no sinterizado actúa como una estructura de soporte natural, lo que permite la creación de geometrías complejas y piezas entrelazadas sin soportes dedicados.

Consideraciones de posprocesamiento

Las piezas fabricadas mediante fusión a menudo requieren tratamientos térmicos significativos para aliviar tensiones. Los procesos basados en la sinterización pueden tener requisitos diferentes. Por ejemplo, las piezas del chorreado de aglutinante metálico requieren el paso de sinterización en horno para lograr sus propiedades finales, lo que lo convierte en una parte integral del flujo de trabajo.

Tomar la decisión correcta para su objetivo

La selección de una tecnología de lecho de polvo depende completamente del material específico, el rendimiento y los requisitos geométricos de su proyecto.

- Si su enfoque principal es la creación rápida de prototipos o geometrías complejas con polímeros: SLS es una excelente opción debido a su velocidad, libertad de diseño y naturaleza de autoportancia.

- Si su enfoque principal es la máxima densidad y el rendimiento mecánico en piezas metálicas: Un proceso basado en la fusión como SLM o DMLS podría ser más adecuado, a pesar de su mayor complejidad y coste.

- Si su enfoque principal es la producción por lotes rentable de piezas metálicas: El chorreado de aglutinante metálico seguido de un paso de sinterización en horno puede ofrecer un equilibrio convincente entre detalle y escalabilidad.

En última instancia, comprender la sinterización le permite ir más allá de los términos de marketing y evaluar las tecnologías de fabricación aditiva basadas en polvo en función de sus principios físicos fundamentales y de cómo se alinean con sus objetivos de ingeniería.

Tabla de resumen:

| Aspecto | Fabricación aditiva basada en sinterización (p. ej., SLS) | Fabricación aditiva basada en fusión (p. ej., SLM) |

|---|---|---|

| Principio del proceso | Fusiona partículas por debajo del punto de fusión | Funde completamente el polvo en un charco líquido |

| Porosidad típica | Ligeramente porosa | Densidad casi total |

| Estructuras de soporte | El polvo no sinterizado actúa como soporte | Requiere estructuras de soporte dedicadas |

| Ideal para | Geometrías complejas, creación rápida de prototipos | Piezas metálicas densas y de alta resistencia |

¿Listo para aprovechar la sinterización en su próximo proyecto? Ya sea que necesite un sistema SLS fiable para la creación de prototipos o un horno de alta temperatura para el chorreado de aglutinante metálico, KINTEK cuenta con el equipo de laboratorio y la experiencia para respaldar su flujo de trabajo de fabricación aditiva. Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Qué es el material objetivo de pulverización catódica? El plano para recubrimientos de película delgada de alta calidad

- ¿Cómo se calcula la capacidad de una prensa de filtro? Desbloquee el dimensionamiento preciso para su lodo específico

- ¿Qué es la sinterización convencional? Transformar el polvo en materiales densos y de alta resistencia

- ¿Qué sucede con los polvos metálicos durante la sinterización? Transforme el polvo en piezas metálicas duraderas y complejas

- ¿Cómo funciona la pirólisis catalítica? Desbloquee mayores rendimientos de combustibles y productos químicos valiosos

- ¿Cuáles son las desventajas de los evaporadores de película delgada agitada? Compromisos clave a considerar

- ¿Cuáles son las formas principales de los congeladores ULT y sus ventajas? Elija el modelo adecuado para las necesidades de su laboratorio

- ¿El metal se expande al calentarse o al enfriarse? La ciencia de la expansión térmica explicada