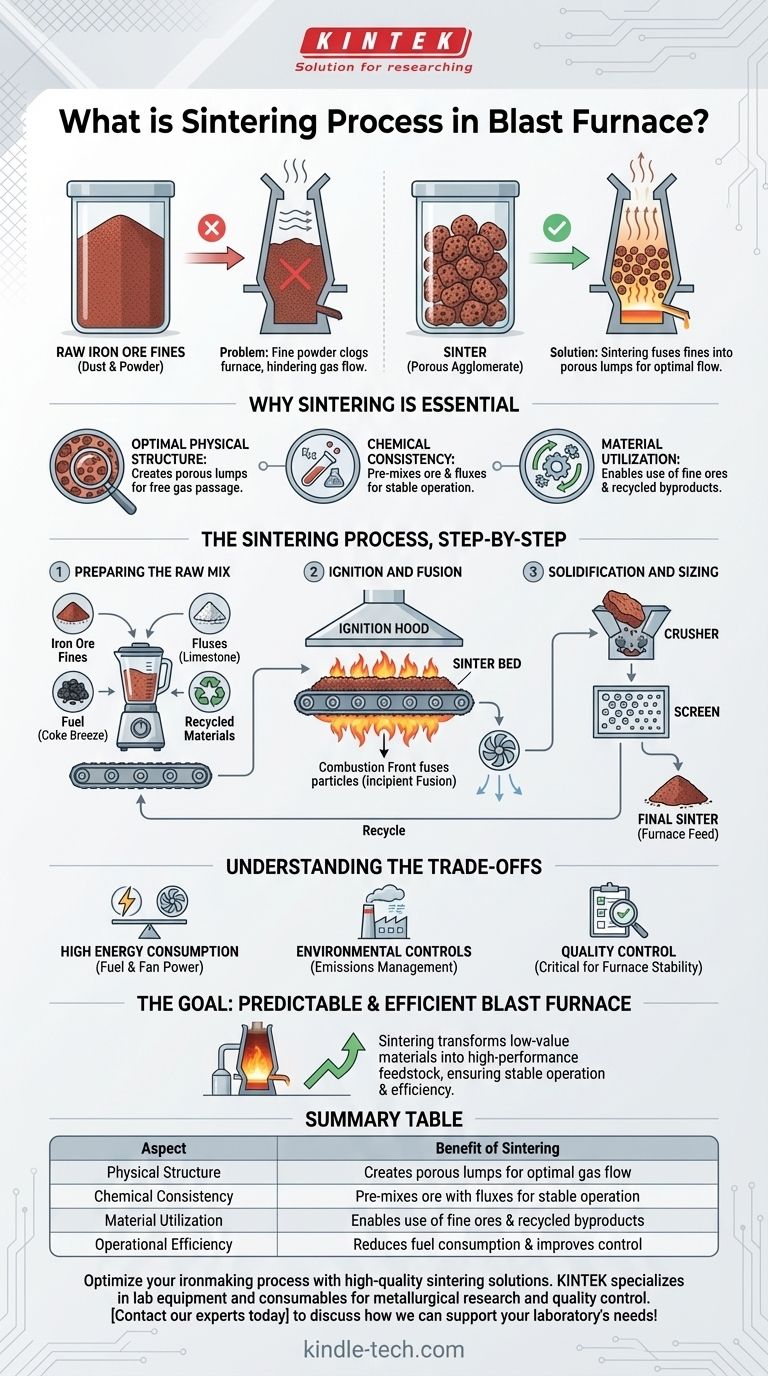

En el contexto de la fabricación de hierro, el proceso de sinterización es un paso crucial de pretratamiento que aglomera partículas finas de mineral de hierro con fundentes y otros materiales en una masa porosa única llamada "sínter". Este proceso de fusión a alta temperatura transforma materias primas polvorientas e inconsistentes en una carga ideal, uniforme, física y químicamente optimizada para el alto horno.

El problema central es que el polvo fino de mineral de hierro en bruto obstruiría un alto horno, obstaculizando gravemente su funcionamiento. La sinterización resuelve esto convirtiendo ese polvo inutilizable en un producto fuerte, poroso y químicamente consistente, lo que garantiza un proceso de producción de hierro predecible y altamente eficiente.

Por qué la sinterización es esencial para la producción de hierro

Para comprender la sinterización, primero debe comprender el problema que resuelve. Un alto horno funciona como un reactor químico masivo que requiere que los gases calientes fluyan uniformemente hacia arriba a través de una columna de materias primas.

El problema con los finos de mineral de hierro en bruto

Los materiales finos, como el polvo o las partículas finas de mineral de hierro, son perjudiciales para este proceso. Si se introducen directamente en el horno, bloquearían los espacios entre trozos más grandes de material, de manera similar a como la arena llena los huecos en un cubo de grava.

Este bloqueo impide la distribución uniforme de los gases reductores, lo que conduce a reacciones químicas ineficientes, condiciones inestables del horno y una pérdida significativa del control operativo.

Creación de una estructura física óptima

La sinterización fusiona estas partículas finas en grumos más grandes y de grano abierto. Esta estructura porosa es el beneficio clave.

La porosidad permite que los gases calientes atraviesen la carga del horno de manera libre y uniforme, maximizando el contacto con el mineral de hierro y asegurando la reducción eficiente de los óxidos de hierro a hierro líquido.

Lograr la consistencia química

El proceso de sinterización es también una oportunidad para premezclar el mineral de hierro con otros ingredientes esenciales.

Al incorporar fundentes (como piedra caliza) y materiales reciclados de la acería, el sínter resultante tiene una composición química altamente consistente y predecible. Esta estandarización hace que la operación del alto horno sea mucho más estable.

El proceso de sinterización, paso a paso

La conversión de materias primas en sínter se lleva a cabo en una instalación dedicada llamada planta de sinterización, generalmente ubicada junto al alto horno.

Preparación de la mezcla en bruto

El proceso comienza creando una mezcla homogénea de varios ingredientes clave:

- Finos de mineral de hierro: El principal material portador de hierro.

- Fundentes: Materiales como piedra caliza o dolomita que más tarde ayudarán a formar escoria en el alto horno.

- Combustible: Una fuente de carbono fina, típicamente coque de grano fino, que proporciona el calor para el proceso.

- Materiales reciclados: Polvo y otros subproductos ricos en hierro de la acería.

Ignición y fusión

Esta mezcla preparada se extiende sobre una parrilla móvil, formando un lecho. La superficie superior del lecho pasa por debajo de una campana de ignición, que quema el combustible en la capa superior.

A medida que la parrilla avanza, ventiladores potentes aspiran aire a través del lecho. Esto crea un frente de combustión estrecho y de alta temperatura que viaja lentamente hacia abajo. En esta zona caliente, las superficies de las partículas se ablandan y se fusionan, un proceso conocido como fusión incipiente.

Solidificación y dimensionamiento

Una vez que el frente de combustión ha atravesado toda la profundidad del lecho, el material fusionado se enfría y solidifica en un gran pastel quebradizo.

Este pastel se descarga, se tritura en trozos más pequeños y se tamiza según requisitos de tamaño específicos. El producto del tamaño correcto es el sínter final, que luego se envía al alto horno. Las partículas de tamaño insuficiente se reciclan de nuevo al proceso.

Comprender las compensaciones

Aunque es esencial, el proceso de sinterización no está exento de desafíos. Representa un equilibrio complejo entre beneficios operativos y costos inherentes.

Alto consumo de energía

La sinterización es una operación que consume mucha energía. La combustión del coque de grano fino y la energía requerida por los grandes ventiladores representan una parte significativa de los costos energéticos en una planta siderúrgica integrada.

Los controles ambientales no son negociables

El proceso genera importantes emisiones, incluidos polvo, óxidos de azufre (SOx) y óxidos de nitrógeno (NOx). Las plantas de sinterización modernas requieren sistemas de limpieza de gases extensos y sofisticados para capturar estos contaminantes y cumplir con las regulaciones ambientales.

El control de calidad es primordial

El rendimiento del alto horno está directamente relacionado con la calidad del sínter que recibe. Una composición química inconsistente, una mala resistencia física o un tamaño incorrecto pueden anular rápidamente todos los beneficios del proceso, lo que lleva a inestabilidad operativa y eficiencia reducida.

El objetivo: un alto horno predecible y eficiente

La sinterización se entiende mejor no como un proceso aislado, sino como el primer paso crítico para crear una operación de alto horno estable y de alto rendimiento.

- Si su enfoque principal es la eficiencia operativa: Considere la sinterización como el paso de preprocesamiento esencial que garantiza una carga de horno estandarizada, lo que conduce a una operación más estable y un menor consumo de combustible.

- Si su enfoque principal es la flexibilidad de las materias primas: La sinterización es la clave para utilizar eficazmente los minerales finos y reciclar los residuos internos de la planta, que de otro modo serían inutilizables.

- Si su enfoque principal es la calidad del producto: La consistencia química diseñada durante el proceso de sinterización contribuye directamente a la calidad y composición final del arrabio producido por el alto horno.

En última instancia, la sinterización transforma materias primas de bajo valor en un producto de alto rendimiento diseñado específicamente para el entorno exigente del alto horno.

Tabla de resumen:

| Aspecto | Beneficio de la sinterización |

|---|---|

| Estructura física | Crea grumos porosos para un flujo de gas óptimo en el alto horno |

| Consistencia química | Premezcla el mineral con fundentes para una operación de horno estable y predecible |

| Utilización de materiales | Permite el uso de minerales finos y subproductos reciclados de la planta |

| Eficiencia operativa | Reduce el consumo de combustible y mejora el control del horno |

Optimice su proceso de fabricación de hierro con soluciones de sinterización de alta calidad. KINTEK se especializa en equipos de laboratorio y consumibles para investigación metalúrgica y control de calidad. Ya sea que esté desarrollando recetas de sínter o analizando materias primas, nuestras herramientas confiables le ayudan a lograr resultados precisos y eficientes. ¡Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades de su laboratorio!

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es la temperatura de un horno de solera rotatoria? Encuentre el calor adecuado para su proceso

- ¿Qué es un horno de retorta rotatorio? Logre una uniformidad superior en el tratamiento térmico continuo

- ¿Cómo garantizan los hornos de tubo o mufla la precisión estequiométrica durante la síntesis? Dominando Li4GeO4 y Li4VO4

- ¿Por qué se utiliza un horno de alta temperatura con prueba de múltiples sondas para la perovskita ABO3? Obtenga datos precisos de conductividad

- ¿Qué es un horno rotatorio de tipo térmico? La guía definitiva para un calentamiento y mezclado uniformes