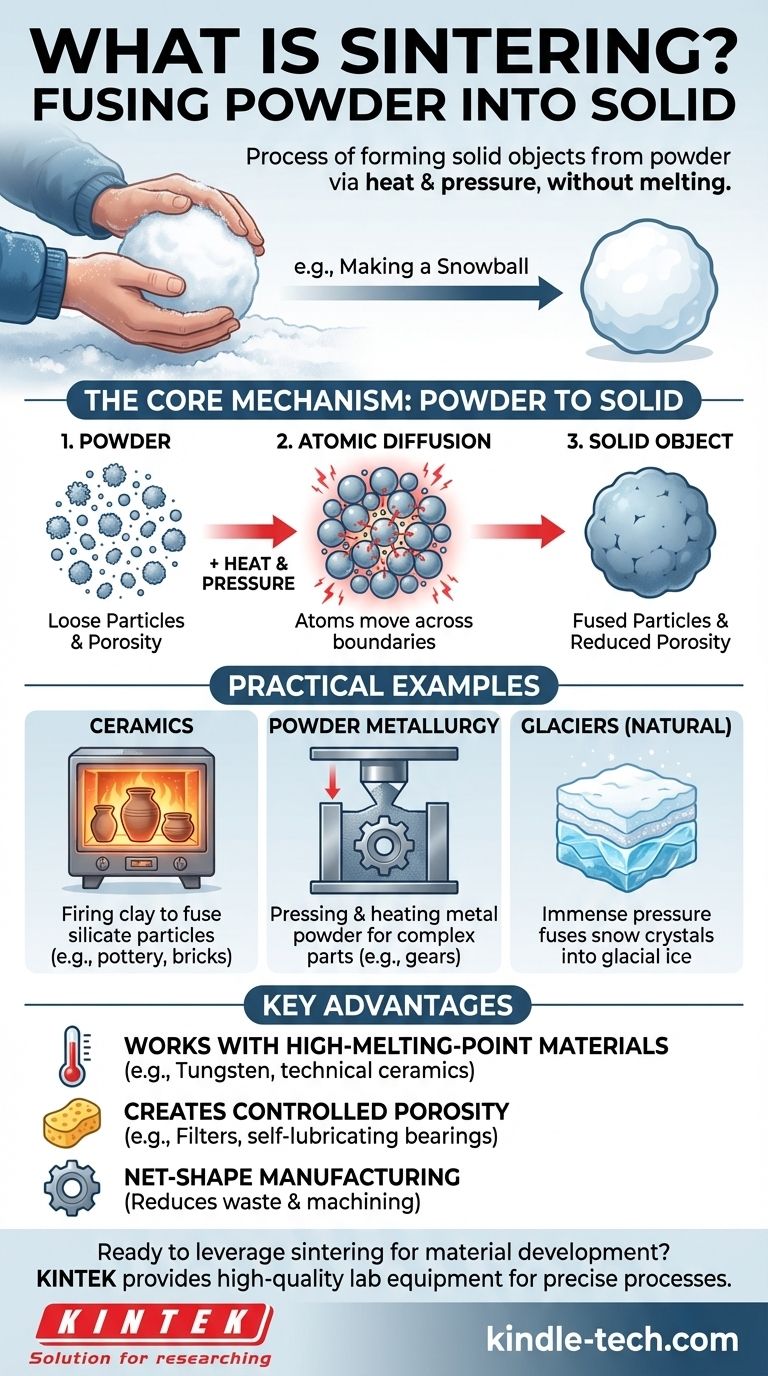

En esencia, la sinterización es el proceso de formar un objeto sólido a partir de un polvo utilizando calor y presión. Funciona fundamentalmente fusionando partículas en una masa única y fuerte, pero, lo que es crucial, lo hace sin fundir el material hasta el punto de licuefacción. Un ejemplo simple y fácil de entender es presionar nieve suelta en sus manos para formar una bola de nieve dura y densa.

La sinterización se entiende mejor como un proceso de soldadura microscópica. En lugar de fundir un material hasta convertirlo en líquido y moldearlo, la sinterización fomenta que los átomos de las partículas individuales se difundan a través de sus límites, uniendo eficazmente las partículas en una pieza sólida.

El Mecanismo Central: Del Polvo al Sólido

La sinterización transforma una colección de partículas individuales en un objeto coherente y sólido. El proceso se basa en dos entradas clave: calor y presión. Si bien a veces uno es más dominante, a menudo trabajan en conjunto para lograr el resultado final.

El Papel del Calor

El calor proporciona la energía necesaria para que ocurra el proceso. No funde el material, pero agita los átomos dentro de las partículas, haciéndolos lo suficientemente móviles como para moverse. Esta movilidad atómica es el motor de la sinterización.

El Papel de la Presión

La presión sirve para compactar el polvo, forzando a las partículas individuales a un contacto íntimo. Esto reduce el espacio vacío (porosidad) entre ellas y acorta la distancia que los átomos necesitan recorrer para unirse con las partículas vecinas.

Difusión Atómica Explicada

En el corazón de la sinterización se encuentra la difusión atómica. Energizados por el calor y empujados por la presión, los átomos comienzan a migrar de su propia partícula y cruzan el límite para unirse con una adyacente. A medida que millones de átomos realizan este salto, los límites entre las partículas originales desaparecen lentamente, y los granos separados se fusionan en un material único y unificado.

Ejemplos Prácticos de Sinterización

El principio de la sinterización se aplica en una vasta gama de industrias, desde la fabricación pesada hasta la propia naturaleza.

Fabricación de Cerámicas

Este es un ejemplo clásico de sinterización. Cuando la arcilla se cuece en un horno para hacer cerámica o ladrillos, el calor hace que las diminutas partículas de silicato se fusionen. Este proceso le da al objeto cerámico final su fuerza y solidez, transformándolo de arcilla frágil y seca en un material duradero.

Metalurgia de Polvos

La sinterización es una piedra angular de la metalurgia moderna. Para crear piezas metálicas complejas como engranajes o cojinetes autolubricantes, los fabricantes prensan polvo metálico fino en un molde y luego lo calientan. Esto les permite crear formas intrincadas a partir de materiales con puntos de fusión muy altos, con un desperdicio mínimo.

Un Ejemplo Natural: Glaciares

La naturaleza proporciona un ejemplo potente y a gran escala de sinterización impulsada por la presión. Durante siglos, la inmensa presión del peso de la nieve acumulada compacta las capas inferiores. Esta presión fusiona los cristales de hielo individuales (copos de nieve) en una masa sólida y densa de hielo glacial, todo ello sin que se produzca ningún derretimiento.

Comprendiendo las Ventajas

La sinterización no es solo una alternativa a la fusión y el moldeo; ofrece capacidades únicas que la hacen esencial para crear materiales avanzados.

Trabajo con Materiales de Alto Punto de Fusión

La sinterización es el método preferido para materiales extremadamente difíciles de fundir, como el tungsteno (utilizado para filamentos de bombillas) y la mayoría de las cerámicas técnicas. Permite la fabricación de piezas sólidas a temperaturas muy por debajo del punto de fusión del material.

Creación de Porosidad Controlada

Debido a que el proceso comienza con un polvo, los ingenieros pueden controlar con precisión la densidad final del objeto. Esto se utiliza para crear filtros metálicos o cerámicos porosos, así como cojinetes autolubricantes diseñados para retener aceite dentro de su estructura porosa.

Fabricación de Forma Neta

El proceso puede producir piezas muy cercanas a sus dimensiones finales deseadas, a menudo denominadas de "forma neta" o "casi forma neta". Esto reduce drásticamente la necesidad de operaciones de mecanizado secundarias costosas y derrochadoras.

Aplicando la Sinterización a su Objetivo

Comprender cuándo usar la sinterización es clave para aprovechar sus fortalezas en un desafío específico de fabricación o diseño de materiales.

- Si su enfoque principal es crear piezas a partir de materiales de alta temperatura como cerámicas o tungsteno: La sinterización es a menudo el método de fabricación más efectivo y, a veces, el único práctico disponible.

- Si su enfoque principal es la producción en masa de piezas metálicas pequeñas y complejas con alta precisión: La metalurgia de polvos, una forma de sinterización, ofrece una solución económica y de bajo desperdicio.

- Si su enfoque principal es diseñar un material con porosidad controlada, como un filtro o un cojinete autolubricante: La sinterización le da un control directo sobre la densidad final y la estructura interna de la pieza.

En última instancia, la sinterización es una tecnología fundamental que permite la creación de materiales y componentes que serían imposibles de producir mediante métodos de fusión tradicionales.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Proceso | Fusión de partículas de polvo usando calor y presión sin fusión completa. |

| Mecanismo Central | Difusión atómica a través de los límites de las partículas. |

| Ejemplos Comunes | Fabricación de cerámicas, piezas de metalurgia de polvos, formación de hielo glacial. |

| Ventajas Principales | Funciona con materiales de alto punto de fusión, permite porosidad controlada, permite la fabricación de forma neta. |

¿Listo para aprovechar la sinterización para el desarrollo de materiales de su laboratorio?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad esenciales para procesos de sinterización precisos. Ya sea que esté trabajando con cerámicas avanzadas, polvos metálicos o desarrollando materiales porosos, nuestras soluciones le ayudan a lograr resultados superiores.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus aplicaciones específicas de sinterización y mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué químico se utiliza en el tratamiento térmico? Domine el temple y la cementación para metales superiores

- ¿Cuáles son otros términos que se utilizan para describir el proceso de sinterización? Vocabulario esencial de la industria

- ¿Propósito del secado a temperatura constante para recubrimientos de TiZrN? Garantizar resultados perfectos de carburación láser

- ¿Es la pirólisis de plásticos respetuosa con el medio ambiente? Una inmersión profunda en el potencial y los riesgos ecológicos

- ¿Cuál es la importancia de los agitadores de temperatura constante o los agitadores magnéticos en la evaluación de la reutilización de catalizadores?

- ¿Qué precauciones de seguridad se deben tomar durante el proceso de sinterización? Guía esencial de seguridad en el laboratorio

- ¿Cuáles son 3 desventajas de usar biomasa como combustible? Desafíos clave para su estrategia energética

- ¿Cuál es el fundamento de la deposición por pulverización catódica? Una guía para el recubrimiento de películas delgadas a nivel atómico