En esencia, la sinterización cerámica es un proceso de fabricación a alta temperatura que transforma un polvo compactado en un objeto sólido, denso e increíblemente fuerte. Al aplicar calor intenso y, a menudo, presión, las partículas cerámicas individuales se fusionan, reduciendo drásticamente la porosidad interna y creando una estructura unificada y no porosa sin llegar a fundir el material en sí.

La sinterización no es simplemente un proceso de cocción; es una transformación microscópica controlada. Cierra los huecos entre las partículas de materia prima, alterando fundamentalmente la estructura interna de la cerámica para liberar sus propiedades distintivas de dureza, durabilidad y resistencia extremas.

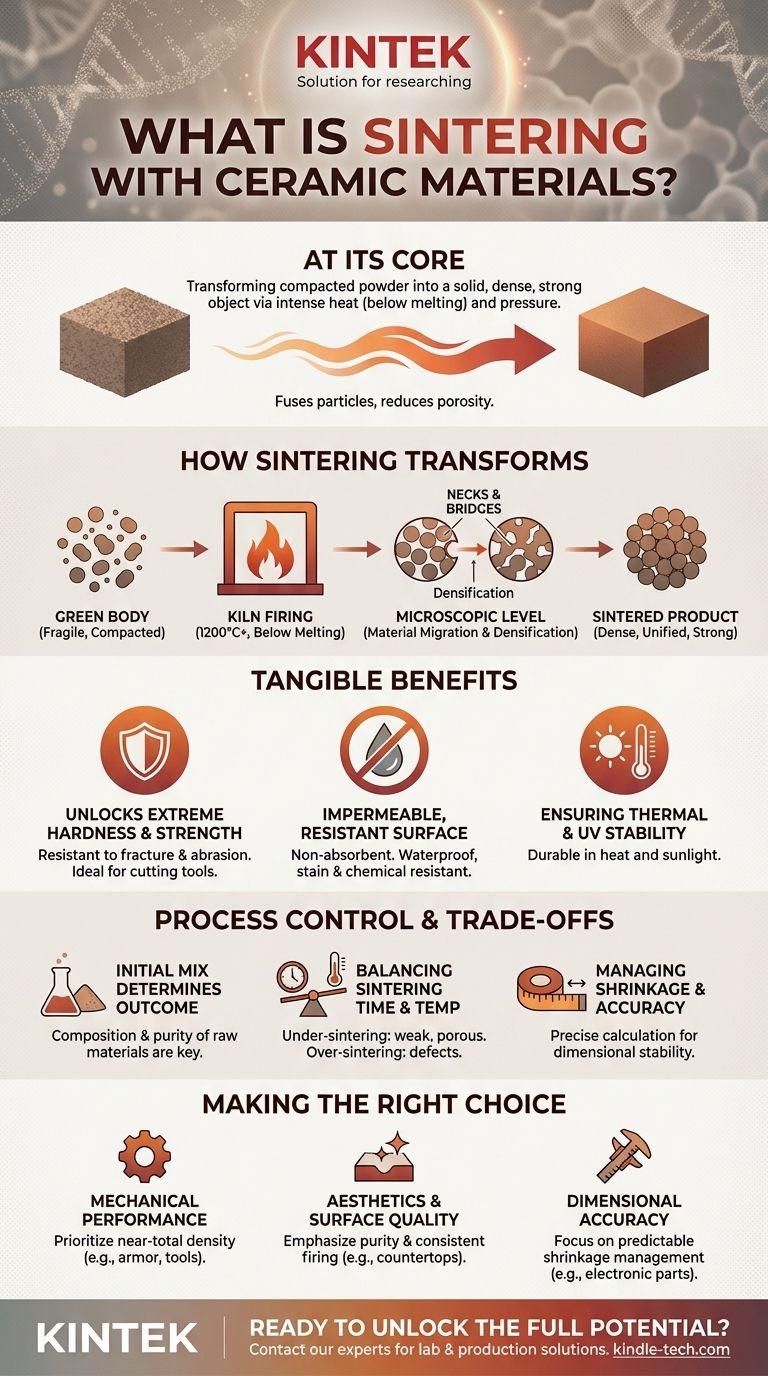

Cómo la sinterización transforma fundamentalmente el polvo cerámico

La sinterización es el paso crítico que convierte una forma compactada frágil en un material técnico de alto rendimiento. La transformación ocurre a nivel microscópico y atómico.

De un "cuerpo verde" a una masa sólida

El proceso comienza con una mezcla cuidadosamente seleccionada de materias primas naturales como arcilla, sílice, feldespato y pigmentos minerales. Este polvo se prensa bajo una fuerza extrema para darle la forma deseada, conocida como "cuerpo verde". Esta forma inicial es calcárea y frágil, mantenida unida solo por compactación y aglutinantes.

El papel del calor extremo

El cuerpo verde se cuece luego en un horno a temperaturas que a menudo superan los 1200 °C (2200 °F). Fundamentalmente, esta temperatura está por debajo del punto de fusión del material. El objetivo no es licuar la cerámica, sino excitar sus átomos lo suficiente como para desencadenar la difusión y la unión.

Qué sucede a nivel microscópico

A estas altas temperaturas, se produce la migración de material. Los átomos se mueven de las partículas individuales para formar "cuellos" o puentes entre ellas. A medida que estos puentes crecen, las partículas se acercan entre sí, y los espacios vacíos (poros) entre ellas se encogen y se eliminan gradualmente. Este proceso de densificación es lo que le da al producto final su resistencia.

Los beneficios tangibles de una estructura sinterizada

La microestructura densa y unificada creada durante la sinterización es directamente responsable de las notables características de rendimiento de estos materiales.

Liberando dureza y resistencia extremas

Al eliminar la porosidad, la sinterización crea una estructura sólida que es altamente resistente a la fractura y la abrasión. Para cerámicas técnicas como la zirconia, la sinterización también desencadena un cambio de fase en su estructura cristalina, transformándola en un estado excepcionalmente duro adecuado para herramientas de corte e implantes dentales.

Creando una superficie impermeable y resistente

La ausencia de poros hace que la superficie final sea no absorbente. Por eso, la cerámica sinterizada es impermeable y altamente resistente a las manchas, los productos químicos y los grafitis. Simplemente no hay huecos para que los líquidos o contaminantes penetren.

Garantizando la estabilidad térmica y UV

Un material que ha sido forjado a 1200 °C es inherentemente estable a temperaturas cotidianas. Las cerámicas sinterizadas no se degradan con el calor de una sartén caliente o por la exposición prolongada a los rayos UV del sol, lo que las hace excepcionalmente duraderas tanto para aplicaciones interiores como exteriores.

Comprendiendo las compensaciones y el control del proceso

Lograr un producto sinterizado perfecto es una ciencia precisa. Las propiedades finales no están garantizadas; son el resultado de un control meticuloso de todo el proceso.

La mezcla inicial determina el resultado

Las características finales (resistencia, color y estabilidad química) están determinadas en gran medida por la composición de la mezcla de polvo inicial. La selección y pureza de las materias primas como el cuarzo, la arcilla y los feldespatos son la base del rendimiento del producto final.

Equilibrando el tiempo y la temperatura de sinterización

El objetivo es la máxima densificación sin causar defectos. Una sinterización insuficiente (temperatura demasiado baja o tiempo demasiado corto) da como resultado una pieza porosa y débil. Una sinterización excesiva puede causar un crecimiento anormal del grano, lo que paradójicamente puede reducir la resistencia y tenacidad del material.

Gestión de la contracción y la precisión dimensional

A medida que se eliminan los poros, el componente completo se encoge significativamente. Esta contracción debe calcularse con precisión y tenerse en cuenta al diseñar el molde inicial del "cuerpo verde". Una sinterización incontrolada puede provocar piezas deformadas o dimensionalmente inexactas, un fallo crítico para los componentes de ingeniería de precisión.

Tomando la decisión correcta para su aplicación

Comprender los principios de la sinterización le permite especificar materiales que se ajustan a su propósito específico.

- Si su enfoque principal es el rendimiento mecánico (p. ej., herramientas de corte, blindaje): Priorice los materiales que logran una densidad casi total mediante un control preciso de la temperatura y la presión.

- Si su enfoque principal es la estética y la calidad de la superficie (p. ej., encimeras, suelos): Enfatice la pureza de la mezcla mineral inicial y un proceso de cocción consistente para garantizar la uniformidad del color y una superficie libre de defectos.

- Si su enfoque principal es la precisión dimensional (p. ej., aisladores electrónicos, piezas de ingeniería): Céntrese en la capacidad del fabricante para gestionar predeciblemente la contracción estandarizando la compactación del polvo y los ciclos de calentamiento.

Dominar este proceso es cómo los minerales crudos y naturales se transforman en algunos de los materiales de mayor rendimiento disponibles en la actualidad.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Objetivo del proceso | Transformar polvo compactado en un objeto sólido y denso sin fundirlo. |

| Temperatura típica | A menudo supera los 1200 °C (2200 °F). |

| Beneficio principal | Crea una estructura unificada y no porosa para una dureza y durabilidad extremas. |

| Factor crítico | Control meticuloso del tiempo, la temperatura y la mezcla de polvo inicial. |

| Desafío común | Gestión precisa de la contracción para la precisión dimensional. |

¿Listo para liberar todo el potencial de los materiales cerámicos para las necesidades de su laboratorio o producción?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento y el soporte experto necesario para procesos térmicos precisos como la sinterización. Ya sea que esté desarrollando herramientas de corte, implantes dentales o componentes técnicos avanzados, nuestras soluciones lo ayudan a lograr el equilibrio perfecto de densidad, resistencia y precisión dimensional.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus proyectos de ciencia de materiales con equipos y consumibles confiables adaptados a sus requisitos específicos de sinterización cerámica.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio