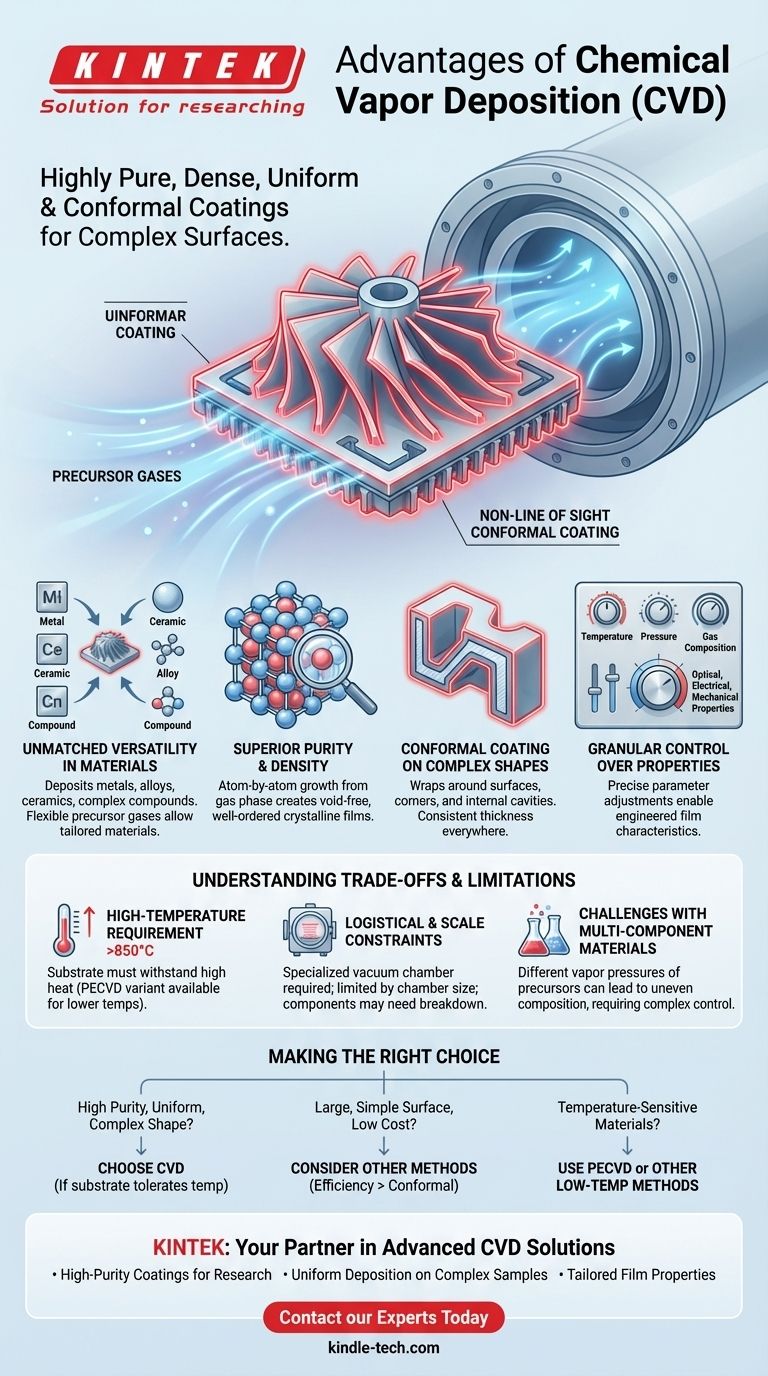

La principal ventaja de la deposición química de vapor (CVD) es su capacidad excepcional para producir recubrimientos densos, uniformes y de alta pureza que se adaptan perfectamente a superficies complejas. Esta capacidad de "no línea de visión", combinada con su versatilidad para depositar una amplia gama de materiales, la convierte en una herramienta excepcionalmente poderosa para crear películas delgadas de alto rendimiento.

La fortaleza central de la CVD no es solo que deposita una capa, sino que crece una película altamente controlada a partir de una reacción química. Este proceso da como resultado recubrimientos con pureza, adhesión y uniformidad superiores, especialmente en formas intrincadas que son imposibles de recubrir con métodos de línea de visión.

Las fortalezas centrales de la CVD explicadas

Para comprender por qué se elige la CVD para aplicaciones exigentes, debemos observar cómo su proceso fundamental crea ventajas distintas sobre otras técnicas de recubrimiento.

Versatilidad inigualable en materiales

La CVD no se limita a una sola clase de material. El proceso es increíblemente flexible, capaz de depositar desde metales y aleaciones hasta películas no metálicas, cerámicas y compuestos complejos.

Esta versatilidad se deriva de la amplia variedad de gases precursores que se pueden utilizar, lo que permite a los ingenieros adaptar el material de recubrimiento a las necesidades específicas de la aplicación.

Pureza y densidad superiores

El proceso de deposición se produce a través de una reacción química de gases precursores directamente sobre la superficie del sustrato. Este método inherentemente produce películas de muy alta pureza y densidad.

Debido a que el material se construye átomo por átomo a partir de un estado gaseoso, la película resultante generalmente está libre de vacíos y tiene una estructura cristalina bien ordenada, lo que contribuye a su durabilidad y rendimiento.

Recubrimiento conforme en formas complejas

Quizás la ventaja más significativa es la naturaleza de no línea de visión de la CVD. Los gases precursores fluyen alrededor del sustrato, alcanzando cada superficie expuesta, incluidas cavidades internas, esquinas afiladas y geometrías complejas.

Esto da como resultado un efecto de "envoltura", creando un recubrimiento completamente uniforme de un espesor constante, una hazaña que es difícil o imposible para métodos como el pulverizado catódico (sputtering), que requieren un camino directo desde la fuente hasta el sustrato.

Control granular sobre las propiedades de la película

Las propiedades finales del recubrimiento no son fijas. Al ajustar con precisión los parámetros de deposición, como la temperatura, la presión y la composición del gas, los operadores pueden controlar la composición química, la estructura cristalina y el tamaño de grano de la película.

Este nivel de control permite la ingeniería de películas con propiedades ópticas, eléctricas o mecánicas específicas.

Comprender las compensaciones y limitaciones

Ningún proceso está exento de desafíos. Una evaluación objetiva de la CVD requiere comprender sus limitaciones operativas, que son críticas para determinar su idoneidad para un proyecto determinado.

El requisito de alta temperatura

Los procesos tradicionales de CVD operan a temperaturas muy altas, a menudo entre 850 °C y 1100 °C. Este calor es necesario para impulsar las reacciones químicas que forman la película.

Esto puede ser una limitación importante, ya que muchos materiales sustrato no pueden soportar tales temperaturas sin deformarse o degradarse. Sin embargo, se han desarrollado variantes como la CVD asistida por plasma (PECVD) para operar a temperaturas mucho más bajas.

Restricciones logísticas y de escala

La CVD se realiza típicamente en una cámara de vacío especializada en un centro de recubrimiento dedicado, lo que significa que no se puede hacer in situ. A menudo, las piezas deben desmontarse en componentes individuales antes de recubrirlas.

Además, el tamaño de la cámara de vacío impone un límite físico a las dimensiones del objeto que se puede procesar.

Desafíos con materiales multicomponente

Aunque es versátil, crear películas a partir de múltiples componentes (aleaciones) puede ser difícil. Los diferentes gases precursores tienen diferentes presiones de vapor y tasas de reacción.

Esto puede provocar una composición heterogénea o desigual en la película final, lo que requiere un control de proceso complejo para lograr la mezcla de materiales deseada.

Tomar la decisión correcta para su objetivo

Seleccionar la tecnología de recubrimiento adecuada depende completamente de las prioridades y limitaciones específicas de su proyecto.

- Si su enfoque principal es lograr la mayor pureza posible y un recubrimiento perfectamente uniforme en una forma compleja: La CVD es una opción excepcional, siempre que su sustrato pueda soportar la temperatura del proceso.

- Si su enfoque principal es recubrir una superficie grande y simple a bajo costo: Otros métodos podrían ser más eficientes, ya que la fortaleza de la CVD en el recubrimiento conforme no es el requisito clave.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura como plásticos o ciertas aleaciones: Debe especificar una variante de temperatura más baja como PECVD o reconocer que la CVD tradicional no es una opción viable.

Al comprender sus fortalezas únicas y sus limitaciones inherentes, puede aprovechar la deposición química de vapor para crear materiales avanzados con propiedades diseñadas con precisión.

Tabla de resumen:

| Ventaja clave | Descripción |

|---|---|

| Materiales versátiles | Deposita metales, aleaciones, cerámicas y compuestos con propiedades adaptadas |

| Alta pureza y densidad | Produce películas cristalinas libres de vacíos mediante reacciones químicas controladas |

| Recubrimiento conforme | Recubre uniformemente formas complejas, cavidades internas y esquinas afiladas |

| Control preciso | Parámetros ajustables para propiedades ópticas, eléctricas y mecánicas personalizadas |

| No línea de visión | Envuelve todas las superficies expuestas sin necesidad de una trayectoria directa fuente-sustrato |

¿Listo para mejorar sus materiales con recubrimientos de película delgada superiores?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles para procesos de deposición precisos. Nuestras soluciones de CVD ayudan a los laboratorios a lograr:

- Recubrimientos de alta pureza para aplicaciones de investigación críticas

- Deposición uniforme en geometrías de muestra complejas

- Propiedades de película adaptadas para requisitos de material específicos

Ya sea que esté trabajando con metales, cerámicas o compuestos complejos, nuestra experiencia en equipos de laboratorio garantiza que obtenga el control preciso y la confiabilidad que exige su investigación.

Contacte a nuestros expertos hoy mismo para analizar cómo nuestras soluciones de CVD pueden avanzar en su investigación y desarrollo de materiales.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son los tres métodos de deposición comunes utilizados en la fabricación de semiconductores? Elija el método adecuado para su chip

- ¿Qué sustratos se consideran superiores para el CVD de grafeno? Elección de cobre vs. níquel para el crecimiento de alta calidad

- ¿Cuáles son las desventajas de la deposición física de vapor? Límites de línea de visión y altos costos

- ¿Cuál es el papel del plasma en la pulverización catódica? La clave para generar proyectiles iónicos para la deposición de películas delgadas

- ¿Cuáles son los catalizadores para el crecimiento de nanotubos de carbono? Metales clave para la síntesis controlada

- ¿Cuáles son los peligros de la deposición química de vapor? Riesgos clave y alternativas más seguras

- ¿Qué es la deposición química? Una guía para el crecimiento de películas delgadas de alto rendimiento

- ¿Cuál es el proceso de deposición de películas para semiconductores? Construyendo microchips con CVD y PVD