Las principales ventajas de un horno de inducción son su precisión, eficiencia y limpieza incomparables. Al generar calor directamente dentro del propio metal mediante inducción electromagnética, ofrece un proceso de fusión altamente controlado y rápido que evita la contaminación y el desperdicio asociados con los métodos tradicionales basados en la combustión.

La ventaja fundamental del calentamiento por inducción no es una sola característica, sino cómo su principio central —generar calor dentro del material— da lugar a una cascada de beneficios en el control del proceso, la calidad del material y la seguridad ambiental.

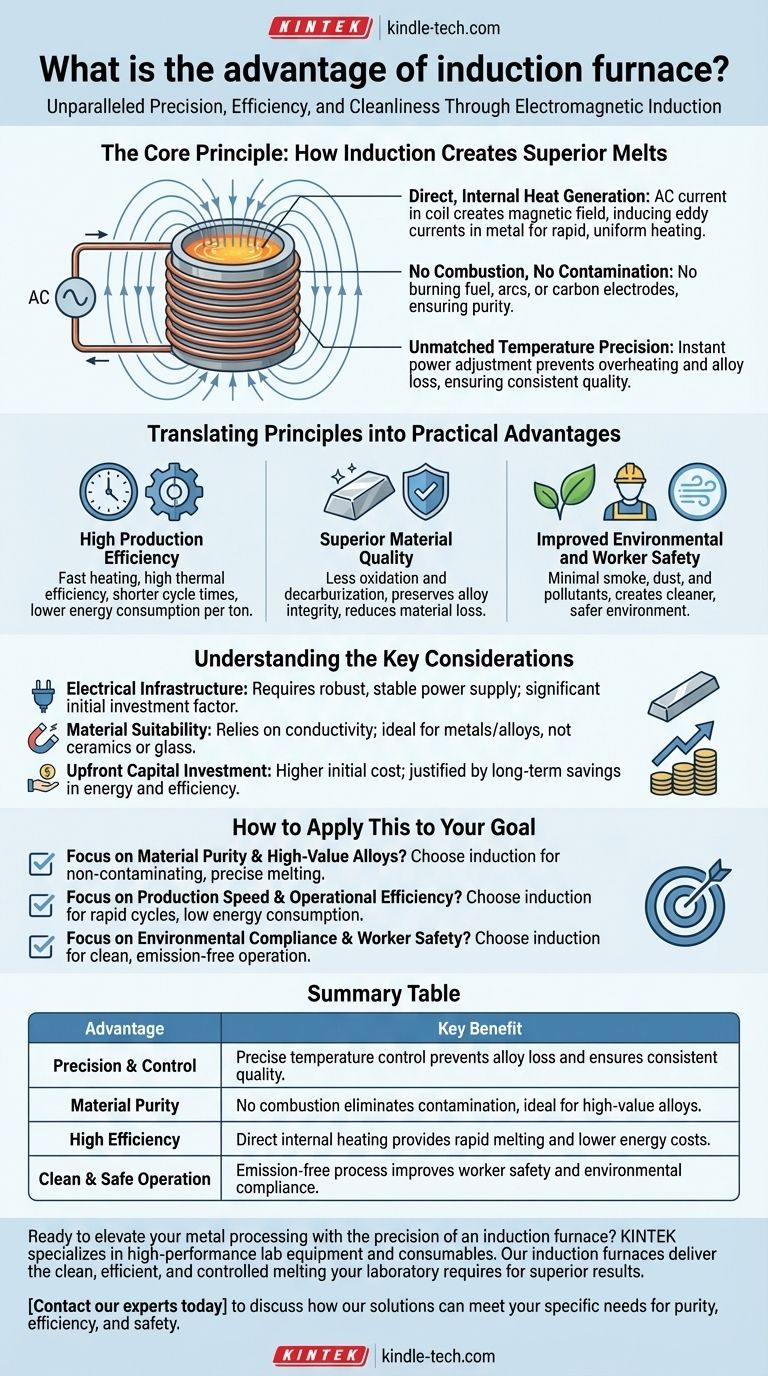

El principio fundamental: cómo la inducción crea fusiones superiores

Los beneficios únicos de un horno de inducción derivan directamente de su método de calentamiento. A diferencia de los hornos de combustible o de arco que aplican calor externo, un horno de inducción convierte la carga metálica en su propia fuente de calor.

Generación de calor directa e interna

Un horno de inducción utiliza una potente corriente alterna que pasa a través de una bobina de cobre para crear un fuerte campo magnético. Cuando se coloca un material conductor como el metal dentro de este campo, se inducen corrientes eléctricas (corrientes de Foucault) dentro del propio metal, generando calor intenso de forma rápida y uniforme.

Sin combustión, sin contaminación

Debido a que el calor se genera electromagnéticamente, no hay necesidad de quemar combustible, arcos o electrodos de carbono. Esto elimina por completo una fuente importante de contaminación, asegurando que la composición química de la masa fundida permanezca pura. Esto es fundamental cuando se trabaja con aleaciones de alto rendimiento donde incluso impurezas menores pueden comprometer la calidad.

Precisión de temperatura inigualable

La potencia suministrada a la bobina de inducción se puede ajustar instantáneamente y con extrema precisión. Esto otorga a los operadores un control preciso sobre la temperatura de fusión, evitando el sobrecalentamiento que puede quemar elementos de aleación valiosos y costosos. El resultado es menos desperdicio y un producto final más consistente y de mayor calidad.

Traduciendo los principios en ventajas prácticas

Este método de calentamiento limpio, directo y controlado ofrece importantes beneficios operativos y ambientales que son difíciles de lograr con otras tecnologías.

Alta eficiencia de producción

Los hornos de inducción cuentan con una velocidad de calentamiento muy rápida y una alta eficiencia térmica porque la energía se transfiere directamente al material que se está fundiendo. Esto conduce a tiempos de ciclo más cortos, mayor rendimiento y menor consumo de energía por tonelada de metal producida, lo que impacta directamente en los costos operativos.

Calidad superior del material

La ausencia de gases de combustión significa que hay significativamente menos oxidación y descarburación de la superficie del metal. Esto no solo preserva la integridad de la aleación, sino que también reduce la pérdida de material, ahorrando costos tanto en materias primas como en procesamiento posterior.

Mejora de la seguridad ambiental y del trabajador

Sin llama ni subproductos de la combustión, los hornos de inducción producen un mínimo de humo, polvo y contaminantes. Esto crea un entorno de trabajo mucho más limpio y seguro para los empleados y reduce drásticamente la huella ambiental de la instalación.

Comprensión de las consideraciones clave

Aunque son muy ventajosas, ninguna tecnología es una solución universal. Una evaluación objetiva requiere reconocer su contexto operativo específico.

Infraestructura eléctrica

Los hornos de inducción son dispositivos eléctricos potentes que requieren una fuente de alimentación robusta y estable. El costo y la disponibilidad de esta infraestructura eléctrica pueden ser un factor significativo en la inversión inicial y la selección del sitio.

Idoneidad del material

El principio del calentamiento por inducción se basa en que el material sea eléctricamente conductor. Si bien esto lo hace ideal para la mayoría de los metales y aleaciones, no es una tecnología adecuada para fundir materiales no conductores como cerámicas o vidrio.

Inversión de capital inicial

La electrónica de potencia sofisticada y las bobinas de ingeniería de precisión pueden hacer que el precio de compra inicial de un horno de inducción sea más alto que el de algunos tipos de hornos tradicionales. Sin embargo, este costo a menudo se justifica por los ahorros a largo plazo en energía, materiales y eficiencia de producción.

Cómo aplicarlo a su objetivo

Su elección de tecnología de horno debe estar impulsada por las demandas específicas de su aplicación y sus principales impulsores comerciales.

- Si su enfoque principal es la pureza del material y las aleaciones de alto valor: La naturaleza no contaminante y precisa de la fusión por inducción la convierte en la opción superior.

- Si su enfoque principal es la velocidad de producción y la eficiencia operativa: Los ciclos de calentamiento rápidos y el bajo consumo de energía ofrecen un camino claro hacia menores costos y mayor rendimiento.

- Si su enfoque principal es el cumplimiento ambiental y la seguridad del trabajador: El funcionamiento limpio y sin emisiones de un horno de inducción es una ventaja significativa sobre las alternativas basadas en la combustión.

En última instancia, elegir un horno de inducción es una inversión en control, calidad y eficiencia para el procesamiento moderno de metales.

Tabla de resumen:

| Ventaja | Beneficio clave |

|---|---|

| Precisión y control | El control preciso de la temperatura previene la pérdida de aleación y asegura una calidad constante. |

| Pureza del material | La ausencia de combustión elimina la contaminación, ideal para aleaciones de alto valor. |

| Alta eficiencia | El calentamiento interno directo proporciona una fusión rápida y menores costos de energía. |

| Operación limpia y segura | El proceso libre de emisiones mejora la seguridad del trabajador y el cumplimiento ambiental. |

¿Listo para elevar su procesamiento de metales con la precisión de un horno de inducción?

KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento. Nuestros hornos de inducción están diseñados para ofrecer la fusión limpia, eficiente y controlada que su laboratorio requiere para obtener resultados superiores.

Contacte a nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden satisfacer sus necesidades específicas de pureza, eficiencia y seguridad.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM