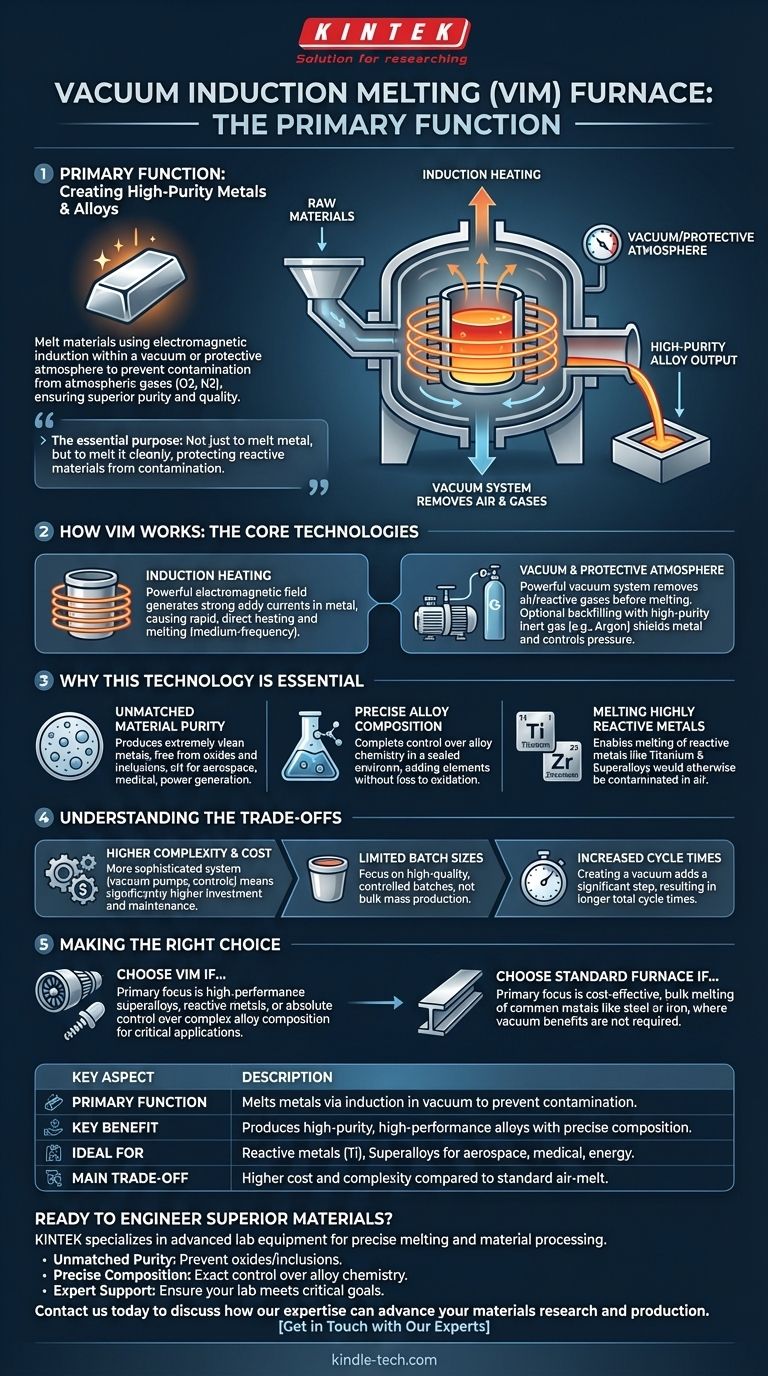

En esencia, un horno de fusión por inducción al vacío (VIM) es una herramienta especializada para crear metales y aleaciones de alta pureza. Su función principal es fundir materiales utilizando inducción electromagnética dentro de un vacío o una atmósfera controlada y protectora. Este proceso está diseñado específicamente para evitar que el metal fundido reaccione con gases atmosféricos como el oxígeno y el nitrógeno, que de otro modo introducirían impurezas y degradarían la calidad del material.

El propósito esencial de un horno VIM no es solo fundir metal, sino fundirlo *limpiamente*. El entorno de vacío es la característica crítica, que protege los materiales reactivos de la contaminación para producir aleaciones con pureza superior, composición precisa y características de rendimiento mejoradas.

Cómo funciona la fusión por inducción al vacío

El proceso VIM combina dos tecnologías principales: calentamiento por inducción y cámaras de vacío, para lograr sus resultados únicos. Comprender cómo funcionan estos elementos juntos revela por qué este horno es fundamental para los materiales avanzados.

El principio del calentamiento por inducción

Un horno VIM utiliza un potente campo electromagnético generado por una bobina (el inductor). Este campo induce fuertes corrientes parásitas eléctricas directamente dentro del metal colocado dentro de un crisol. La propia resistencia eléctrica del metal hace que se caliente rápidamente y se funda, un proceso conocido como calentamiento por inducción de frecuencia media.

El papel fundamental del vacío

Antes de que comience la fusión, un potente sistema de vacío elimina el aire de la cámara de fusión. Esto elimina los gases reactivos, principalmente oxígeno y nitrógeno, que son perjudiciales para muchas aleaciones avanzadas. Al fundir en vacío, el proceso evita la formación de óxidos y nitruros, que son impurezas comunes (inclusiones) que pueden comprometer la resistencia y la fiabilidad de un material.

La opción de atmósfera protectora

En algunos casos, después de crear un vacío, el horno se puede rellenar con un gas inerte de alta pureza, como argón. Esta atmósfera protectora cumple el mismo propósito que el vacío: protege el metal fundido de la contaminación al tiempo que permite un control preciso de la presión durante el proceso de fusión y colada.

Por qué esta tecnología es esencial

Las capacidades únicas de un horno VIM lo hacen indispensable para la fabricación de materiales donde el rendimiento y la fiabilidad no son negociables. Los beneficios provienen directamente de su entorno controlado.

Lograr una pureza de material incomparable

La ventaja más importante es la producción de metales extremadamente limpios. Para aplicaciones en la industria aeroespacial, implantes médicos o generación de energía, incluso las impurezas microscópicas pueden provocar fallos catastróficos. VIM garantiza que el producto final esté libre de los óxidos e inclusiones que se forman durante la fusión convencional al aire.

Permitir una composición de aleación precisa

En una cámara de vacío sellada, los metalúrgicos tienen control total sobre la química de la aleación. Los elementos de aleación se pueden agregar en cantidades precisas sin el riesgo de que se pierdan por oxidación. Esto permite la creación de superaleaciones complejas con composiciones exactas adaptadas para un rendimiento extremo.

Fusión de metales altamente reactivos

Metales como el titanio, el circonio y diversas superaleaciones tienen una fuerte afinidad por el oxígeno y el nitrógeno. Intentar fundirlos al aire es poco práctico, ya que se contaminarían de inmediato y gravemente. El horno VIM es uno de los pocos métodos capaces de fundir estos materiales reactivos preservando sus propiedades deseadas.

Comprender las compensaciones

Aunque es potente, el proceso VIM es una solución especializada con restricciones específicas. No es una herramienta universal para todas las operaciones de fusión.

Mayor complejidad y coste

Un horno VIM es un sistema completo que incluye sofisticadas bombas de vacío, fuentes de alimentación eléctrica de alta potencia, circuitos de refrigeración por agua y mecanismos de control precisos. Esta complejidad hace que sea significativamente más caro de construir, operar y mantener que un horno de fusión al aire estándar.

Tamaños de lote limitados

Como se indica en las especificaciones técnicas, estos hornos a menudo presentan un pequeño volumen de cámara de fusión. El enfoque está en lotes controlados de alta calidad en lugar de la producción en masa de metal. Esto hace que el proceso sea adecuado para materiales de alto valor, no para productos básicos.

Tiempos de ciclo aumentados

La necesidad de evacuar la cámara para crear un vacío añade un paso significativo al proceso general. Esto significa que el tiempo total del ciclo, desde la carga de la materia prima hasta la colada del producto final, es típicamente más largo que el de un horno más simple.

Tomar la decisión correcta para su objetivo

La selección de un horno VIM es una decisión estratégica impulsada completamente por la calidad requerida del material final.

- Si su enfoque principal es producir superaleaciones de alto rendimiento o metales reactivos: Un horno VIM es esencial para prevenir la contaminación y lograr la pureza química y las propiedades mecánicas requeridas para aplicaciones críticas.

- Si su enfoque principal es el control absoluto sobre la composición final de una aleación compleja: El entorno sellado y libre de oxígeno de un horno VIM proporciona la precisión necesaria que es imposible de lograr en un horno al aire libre.

- Si su enfoque principal es la fusión a granel rentable de metales comunes como acero o hierro: Un horno de inducción o de arco estándar es una opción mucho más práctica y económica, ya que no se requieren los beneficios de un entorno de vacío.

En última instancia, se elige un horno de inducción al vacío no solo para fundir metal, sino para diseñar materiales con el más alto grado posible de pureza y control.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Función principal | Funde metales utilizando calentamiento por inducción dentro de un vacío para prevenir la contaminación. |

| Beneficio clave | Produce aleaciones de alta pureza y alto rendimiento con una composición química precisa. |

| Ideal para | Metales reactivos (titanio), superaleaciones para aplicaciones aeroespaciales, médicas y energéticas. |

| Compensación principal | Mayor coste y complejidad en comparación con los hornos de fusión al aire estándar. |

¿Listo para diseñar materiales superiores?

Si su objetivo es producir metales de alta pureza y aleaciones complejas libres de contaminación, el entorno controlado de un horno de fusión por inducción al vacío es esencial. KINTEK se especializa en equipos de laboratorio avanzados, incluidas soluciones para fusión y procesamiento de materiales de precisión.

Le ayudamos a lograr:

- Pureza incomparable: Evite óxidos e inclusiones para mejorar la resistencia y fiabilidad del material.

- Composición precisa: Obtenga un control exacto sobre la química de la aleación para aplicaciones especializadas.

- Soporte experto: Desde la selección hasta la operación, nuestro equipo garantiza que su laboratorio cumpla sus objetivos críticos de rendimiento.

Contáctenos hoy mismo para discutir cómo nuestra experiencia puede avanzar en su investigación y producción de materiales. Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas