La ventaja fundamental de la soldadura fuerte (brazing) sobre la soldadura blanda (soldering) es la resistencia superior de la unión. La soldadura fuerte se realiza a una temperatura mucho más alta, superior a 840 °F (450 °C), lo que permite utilizar metales de aporte más resistentes. Este proceso crea un enlace metalúrgico que da como resultado una unión terminada que a menudo es tan fuerte, o incluso más fuerte, que los metales base que se están uniendo.

La elección entre soldadura fuerte y soldadura blanda es un compromiso directo entre la resistencia requerida de la unión y la tolerancia al calor de los componentes. La soldadura fuerte proporciona una resistencia excepcional para aplicaciones exigentes, mientras que la soldadura blanda es una alternativa a menor temperatura para trabajos menos rigurosos o sensibles al calor.

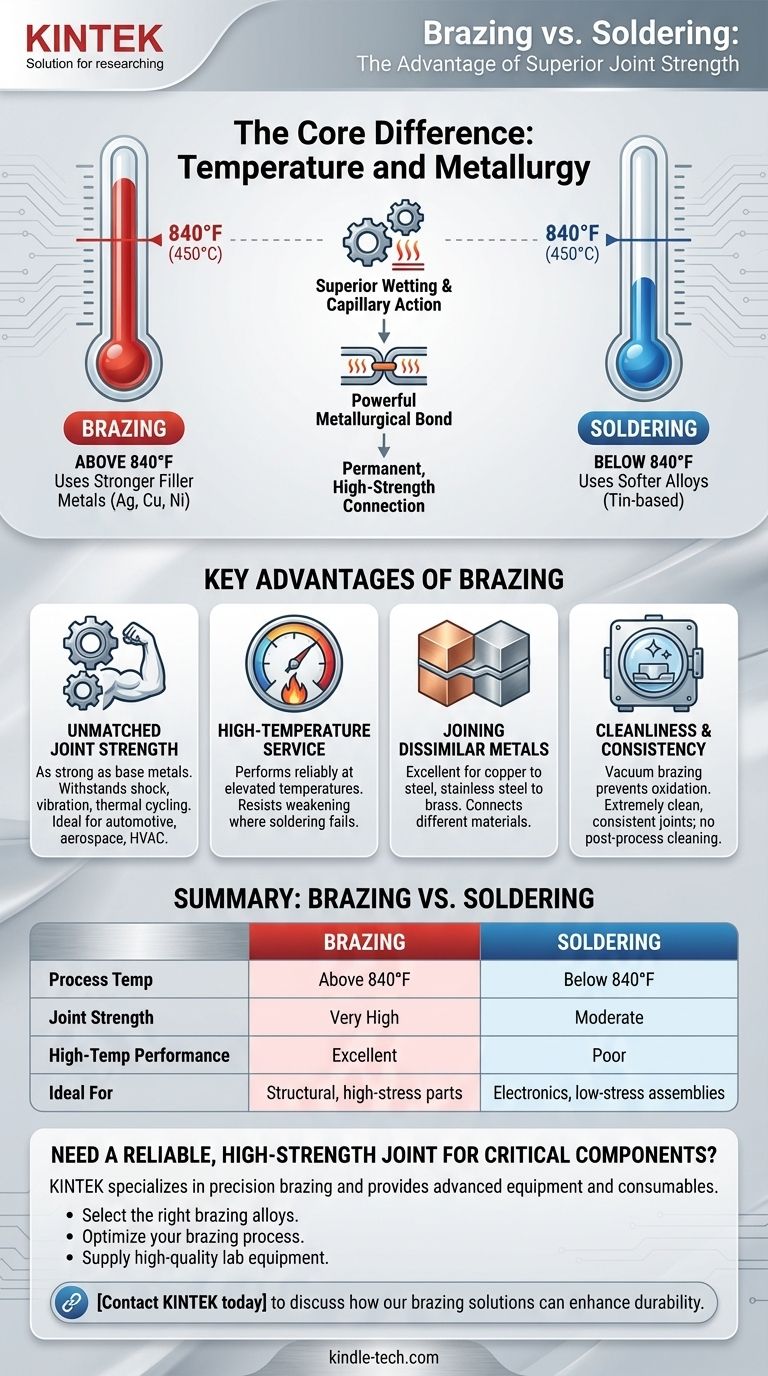

La Diferencia Fundamental: Temperatura y Metalurgia

La distinción entre soldadura fuerte y soldadura blanda se define por un único factor: la temperatura. Esta diferencia dicta el tipo de metal de aporte utilizado y, en consecuencia, las propiedades mecánicas de la unión final.

El Umbral de 840 °F (450 °C)

Por definición de la industria, cualquier proceso que utilice un metal de aporte que se funda por debajo de 840 °F se considera soldadura blanda (soldering). Cualquier proceso que utilice un metal de aporte que se funda por encima de 840 °F sin fundir los metales base se considera soldadura fuerte (brazing).

Impacto en los Metales de Aporte

La mayor temperatura de trabajo de la soldadura fuerte permite el uso de aleaciones de aporte robustas, que típicamente contienen plata, cobre o níquel. La soldadura blanda se basa en aleaciones más blandas y de menor punto de fusión, como las basadas en estaño.

Cómo Esto Crea Uniones Más Fuertes

El calor intenso de la soldadura fuerte promueve un humectado superior y una acción capilar, permitiendo que el metal de aporte penetre profundamente en la unión. Esto crea un potente enlace metalúrgico entre el aporte y los metales base, lo que resulta en una conexión permanente y de alta resistencia.

Ventajas Clave de la Soldadura Fuerte (Brazing)

La naturaleza de alta temperatura de la soldadura fuerte se traduce directamente en varios beneficios críticos de rendimiento, convirtiéndola en el método preferido para aplicaciones industriales exigentes.

Resistencia de Unión Inigualable

Una unión correctamente soldada fuerte es excepcionalmente resistente y dúctil. Puede soportar impactos significativos, vibraciones y ciclos térmicos, lo que la hace ideal para industrias como la automotriz, aeroespacial y de climatización, donde el fallo de la unión no es una opción.

Servicio a Alta Temperatura

Dado que las uniones soldadas fuertes se crean a altas temperaturas, también pueden funcionar de manera confiable a temperaturas de servicio elevadas donde una unión soldada blanda se debilitaría y fallaría.

Unión de Metales Disímiles

La soldadura fuerte es un método excelente para unir diferentes tipos de metales, como cobre con acero o acero inoxidable con latón, lo cual puede ser difícil o imposible de lograr con otros métodos como la soldadura por arco (welding).

Limpieza y Consistencia

Cuando se realiza en una atmósfera controlada o al vacío, un proceso conocido como soldadura fuerte al vacío (vacuum brazing) previene la oxidación. Esto produce uniones extremadamente limpias y fuertes con una excelente consistencia de pieza a pieza y sin necesidad de limpieza posterior al proceso.

Comprender los Compromisos

Aunque la soldadura fuerte ofrece una resistencia superior, su uso de calor intenso no siempre es una ventaja. Comprender sus limitaciones es clave para tomar una decisión informada.

El Riesgo del Calor Alto

Las altas temperaturas requeridas para la soldadura fuerte pueden afectar negativamente a los metales base. Puede causar distorsión por calor o alterar el temple y la dureza del material, lo cual debe tenerse en cuenta durante la fase de diseño e ingeniería.

Por Qué la Soldadura Blanda Sigue Siendo Esencial

La principal ventaja de la soldadura blanda es su baja temperatura. Esto la convierte en la única opción adecuada para unir componentes electrónicos sensibles al calor, donde el calor alto de la soldadura fuerte causaría un daño inmediato e irreversible.

Complejidad del Proceso

La soldadura fuerte generalmente requiere un control de calor más preciso, materiales base más limpios y tolerancias de unión más estrictas que la soldadura blanda. Esto puede hacer que el proceso sea más complejo y requiera una operación más cualificada, especialmente para técnicas avanzadas como la soldadura fuerte al vacío.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el proceso correcto requiere alinear las capacidades del método con el objetivo principal de su proyecto.

- Si su enfoque principal es la resistencia mecánica y la durabilidad: La soldadura fuerte es la opción definitiva, especialmente para piezas sujetas a alto estrés, vibración o temperatura.

- Si está uniendo componentes electrónicos sensibles al calor: La soldadura blanda es el proceso correcto y el único seguro, ya que su temperatura más baja evita daños.

- Si requiere un sello hermético en un sistema de alta presión: La soldadura fuerte ofrece un sello más robusto y confiable para aplicaciones como líneas de refrigerante HVAC o sistemas de fluidos automotrices.

- Si su enfoque principal es un ensamblaje simple y de bajo estrés: La soldadura blanda es a menudo una solución más económica y sencilla cuando la resistencia máxima no es un requisito crítico.

Elegir el método de unión correcto es fundamental para garantizar la integridad a largo plazo y el rendimiento de su ensamblaje.

Tabla Resumen:

| Característica | Soldadura Fuerte (Brazing) | Soldadura Blanda (Soldering) |

|---|---|---|

| Temperatura del Proceso | Superior a 840 °F (450 °C) | Inferior a 840 °F (450 °C) |

| Resistencia de la Unión | Muy Alta; tan fuerte como los metales base | Moderada |

| Rendimiento a Alta Temperatura | Excelente | Pobre |

| Ideal Para | Piezas estructurales, de alto estrés y alta temperatura | Electrónica, ensamblajes de bajo estrés, componentes sensibles al calor |

| Limpieza de la Unión | Excelente (especialmente con soldadura fuerte al vacío) | Buena |

¿Necesita una unión confiable y de alta resistencia para sus componentes críticos?

La soldadura fuerte es la solución definitiva para aplicaciones exigentes donde el fallo de la unión no es una opción. KINTEK se especializa en soldadura fuerte de precisión y proporciona el equipo y los consumibles avanzados necesarios para lograr uniones impecables e de alta integridad.

Permita que nuestros expertos le ayuden a:

- Seleccionar las aleaciones de soldadura fuerte adecuadas para sus metales específicos y requisitos de rendimiento.

- Optimizar su proceso de soldadura fuerte para obtener la máxima resistencia y consistencia.

- Suministrar el equipo de laboratorio de alta calidad que necesita para obtener resultados exitosos.

Contacte a KINTEK hoy mismo para discutir cómo nuestras soluciones de soldadura fuerte pueden mejorar la durabilidad y el rendimiento de sus ensamblajes.

Guía Visual

Productos relacionados

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Para qué se utiliza un horno tubular? Logre un procesamiento térmico preciso y controlado

- ¿De qué material están hechos los tubos de horno? Elegir el material adecuado para el éxito a altas temperaturas

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuáles son los beneficios de un horno tubular? Logre un control superior de la temperatura y la atmósfera