En su esencia, la Deposición Química de Vapor (CVD) es una piedra angular de la nanotecnología moderna. Es un proceso altamente versátil utilizado para construir nanoestructuras y películas ultrafinas átomo por átomo. Esta técnica es crítica para fabricar materiales de alto rendimiento como el grafeno y los nanotubos de carbono, que son esenciales para aplicaciones en nanoelectrónica, medicina y compuestos avanzados.

El papel esencial de la CVD en la nanotecnología se debe a su capacidad única para proporcionar un control a nivel atómico sobre el crecimiento de materiales. Esta precisión permite a los científicos diseñar materiales funcionales de alta pureza con propiedades específicas que son imposibles de lograr con métodos de fabricación a granel.

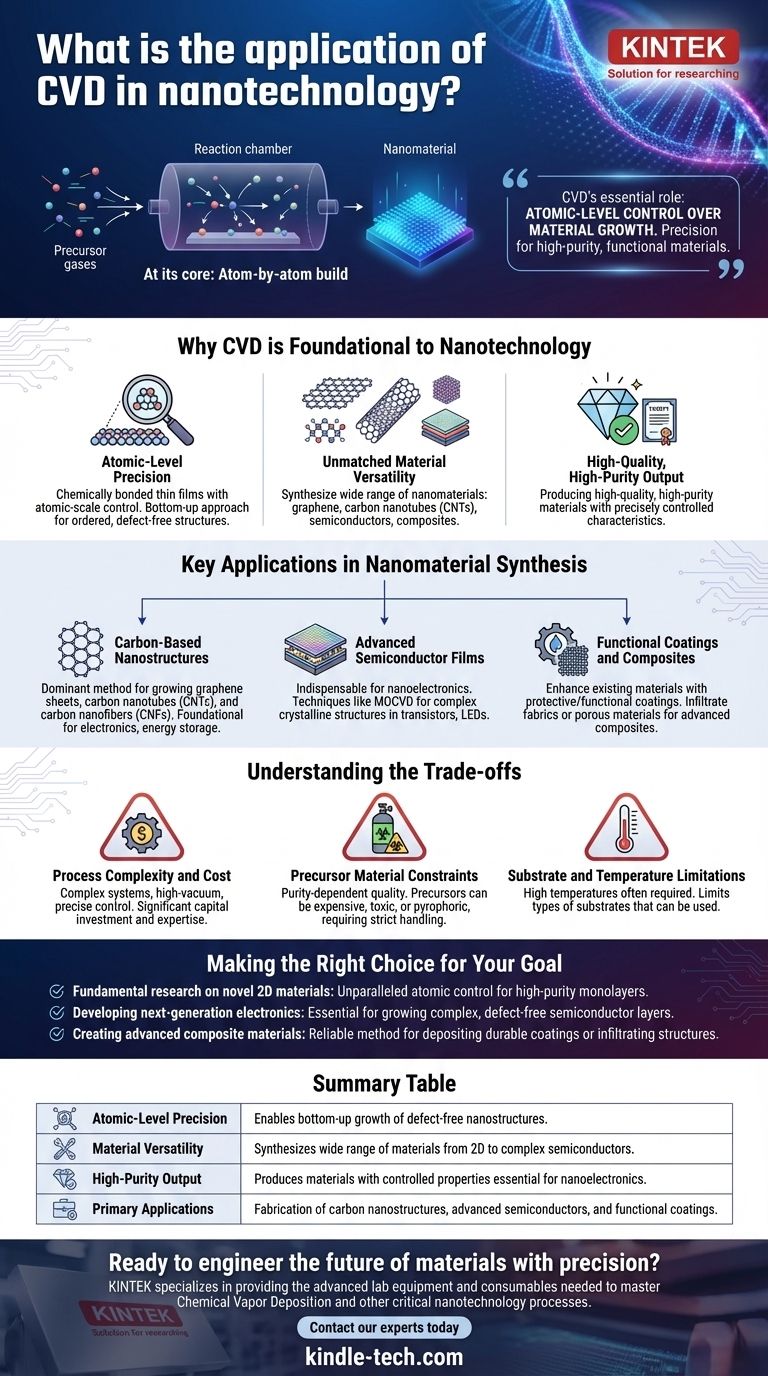

Por qué la CVD es fundamental para la nanotecnología

La CVD no es solo una técnica, sino una plataforma versátil para construir materiales desde cero. Su amplia adopción se debe a una combinación de precisión, versatilidad y la calidad del producto final.

Precisión a nivel atómico

La CVD permite la deposición de películas delgadas químicamente unidas con control a escala atómica.

Este proceso implica introducir gases precursores en una cámara de reacción, que luego se descomponen y reaccionan en la superficie de un sustrato para formar el material deseado, una capa de átomos a la vez.

Este enfoque de abajo hacia arriba es clave para crear las estructuras ordenadas y libres de defectos requeridas para los dispositivos a nanoescala.

Versatilidad de materiales inigualable

El proceso de CVD se puede adaptar para crear una gama increíblemente amplia de nanomateriales.

Se utiliza para sintetizar capas monoatómicas simples como el grafeno, estructuras de carbono complejas como los nanotubos de carbono (CNT) y capas cristalinas intrincadas para semiconductores.

Además, puede producir películas compuestas, óxidos intermetálicos y otras estructuras híbridas, lo que la hace invaluable en todas las disciplinas científicas.

Salida de alta calidad y alta pureza

Para las aplicaciones de nanotecnología, la pureza del material es primordial. Incluso las pequeñas impurezas o defectos estructurales pueden alterar drásticamente las propiedades de un material.

La CVD es reconocida por producir materiales de alta calidad y alta pureza con características precisamente controladas.

Al gestionar cuidadosamente los parámetros del proceso, como la temperatura, la presión y los caudales de gas en un reactor de alta presión, los investigadores pueden crear materiales con mayor resistencia, actividad catalítica específica o conductividad eléctrica adaptada.

Aplicaciones clave en la síntesis de nanomateriales

Las capacidades de la CVD se traducen directamente en la fabricación de los materiales más importantes en el conjunto de herramientas de la nanotecnología. Sus aplicaciones son fundamentales para el avance de la tecnología de próxima generación.

Nanoestructuras a base de carbono

La CVD es el método dominante para sintetizar nanomateriales a base de carbono.

Se utiliza ampliamente para cultivar láminas de grafeno, nanotubos de carbono (CNT) y nanofibras de carbono (CNF), que son materiales fundamentales para la investigación en electrónica, almacenamiento de energía y ciencia de materiales.

Películas semiconductoras avanzadas

En el campo de la nanoelectrónica, la CVD es indispensable.

Técnicas especializadas como la Deposición Química de Vapor Metalorgánico (MOCVD) se utilizan para cultivar estructuras cristalinas complejas y multicapa en obleas semiconductoras. Estas capas forman la base de los transistores, LED y electrónica de potencia modernos.

Recubrimientos y compuestos funcionales

Más allá de construir estructuras independientes, la CVD se utiliza para mejorar los materiales existentes.

El proceso puede crear recubrimientos protectores o funcionales en una variedad de superficies. También se utiliza para infiltrar telas o materiales porosos con nuevos elementos, creando compuestos avanzados con propiedades únicas.

Comprendiendo las compensaciones

Aunque potente, la CVD es una técnica sofisticada con complejidades inherentes que deben gestionarse. Comprender sus limitaciones es clave para una aplicación exitosa.

Complejidad y costo del proceso

Los sistemas de CVD, particularmente aquellos para el crecimiento de semiconductores de alta pureza, son complejos y costosos.

A menudo requieren entornos de alto vacío, controles de temperatura precisos y sofisticados sistemas de manejo de gases, lo que exige una inversión de capital y una experiencia operativa significativas.

Restricciones de materiales precursores

La calidad del nanomaterial final depende directamente de la pureza de los gases precursores utilizados.

Estos precursores pueden ser costosos, altamente tóxicos o pirofóricos (se encienden al contacto con el aire), lo que introduce considerables desafíos de seguridad, manejo y logística.

Limitaciones de sustrato y temperatura

Muchos procesos de CVD requieren temperaturas muy altas para facilitar las reacciones químicas necesarias.

Esto puede limitar los tipos de materiales de sustrato que se pueden usar, ya que algunos pueden fundirse, deformarse o reaccionar de manera indeseable bajo las condiciones de deposición.

Tomar la decisión correcta para su objetivo

La decisión de usar CVD depende completamente de las propiedades del material requeridas y del objetivo final de su proyecto.

- Si su enfoque principal es la investigación fundamental sobre nuevos materiales 2D: La CVD proporciona el control a nivel atómico inigualable necesario para sintetizar monocapas de alta pureza como el grafeno o los dicalcogenuros de metales de transición.

- Si su enfoque principal es el desarrollo de electrónica de próxima generación: Las técnicas especializadas de CVD son esenciales para el crecimiento de las capas cristalinas complejas y libres de defectos requeridas para dispositivos semiconductores de alto rendimiento.

- Si su enfoque principal es la creación de materiales compuestos avanzados: La CVD ofrece un método confiable para depositar recubrimientos duraderos y funcionales o infiltrar estructuras existentes para diseñar materiales con propiedades mejoradas.

En última instancia, dominar la CVD consiste en aprovechar su precisión para diseñar materiales desde el átomo, lo que permite soluciones a los desafíos tecnológicos del mañana.

Tabla resumen:

| Aspecto clave | Por qué es importante para la nanotecnología |

|---|---|

| Precisión a nivel atómico | Permite el crecimiento de abajo hacia arriba de nanoestructuras libres de defectos como el grafeno y los CNT. |

| Versatilidad de materiales | Sintetiza una amplia gama de materiales, desde capas 2D hasta películas semiconductoras complejas. |

| Salida de alta pureza | Produce materiales con propiedades controladas esenciales para la nanoelectrónica y la investigación. |

| Aplicaciones primarias | Fabricación de nanoestructuras de carbono, semiconductores avanzados y recubrimientos funcionales. |

¿Listo para diseñar el futuro de los materiales con precisión?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para dominar la Deposición Química de Vapor y otros procesos críticos de nanotecnología. Ya sea que esté realizando investigación fundamental sobre materiales 2D o desarrollando dispositivos semiconductores de próxima generación, nuestras soluciones están diseñadas para satisfacer las estrictas demandas de la síntesis de nanomateriales.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar su aplicación específica con tecnología confiable y de alto rendimiento.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas