La aplicación principal del tratamiento térmico es manipular con precisión la microestructura interna de un material, más comúnmente metal, para lograr propiedades específicas y deseables. Este proceso controlado de calentamiento y enfriamiento se utiliza para mejorar la resistencia, la maquinabilidad, aumentar la resistencia al desgaste o aliviar las tensiones internas creadas durante procesos de fabricación como la soldadura o el conformado.

El tratamiento térmico no es solo un proceso único, sino una herramienta de ingeniería estratégica utilizada para alterar fundamentalmente el rendimiento de un material. La clave es entender que no solo se está calentando metal; se está reingenierizando deliberadamente su estructura interna para que coincida con las demandas precisas de su aplicación final.

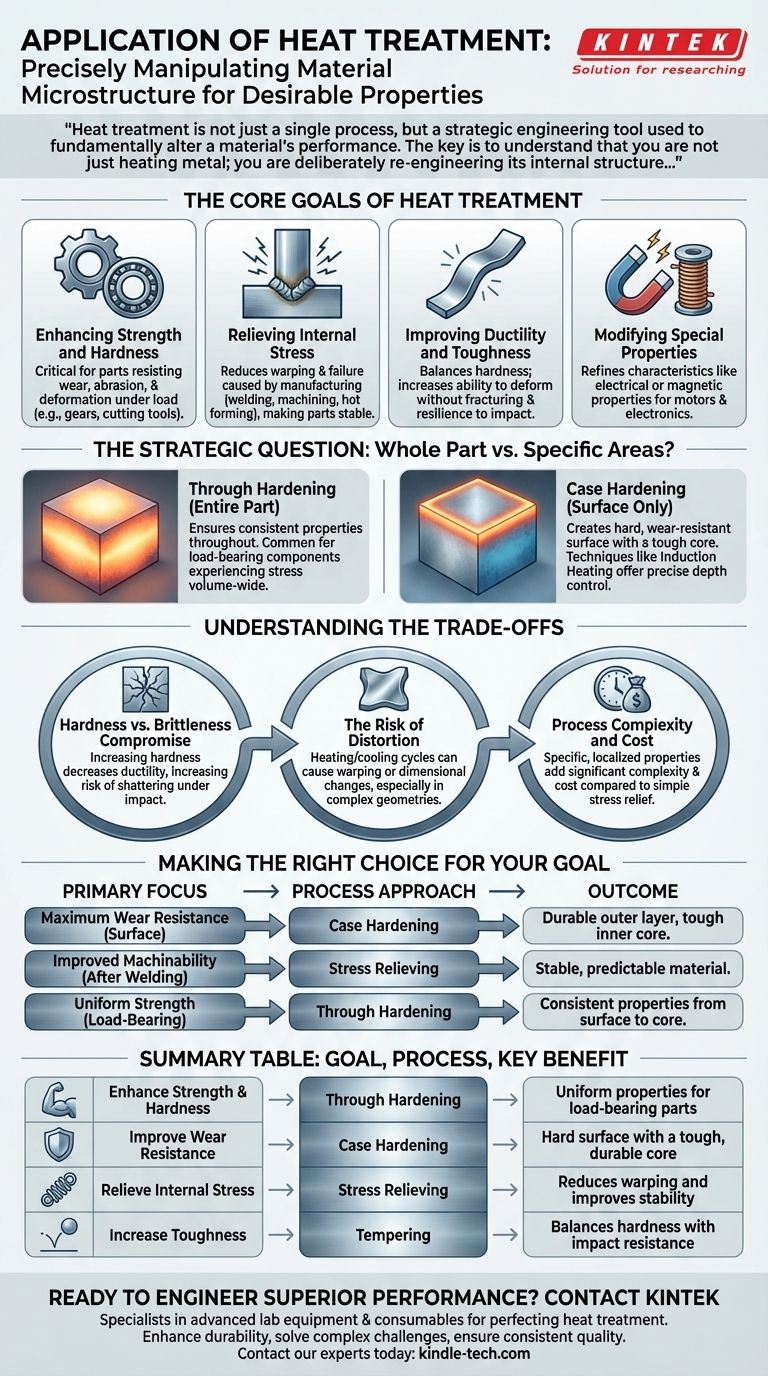

Los objetivos principales del tratamiento térmico

El tratamiento térmico se aplica para resolver desafíos de ingeniería específicos. La elección del proceso siempre está impulsada por el resultado deseado para el componente final.

Mejora de la resistencia y la dureza

Uno de los objetivos más comunes es hacer que un material sea más duro y resistente. Esto es fundamental para piezas que deben resistir el desgaste, la abrasión y la deformación bajo carga, como engranajes, cojinetes o herramientas de corte.

Alivio de la tensión interna

Los procesos de fabricación como la soldadura, el mecanizado o el conformado en caliente crean tensiones internas dentro de un material. Estas tensiones pueden provocar deformaciones o fallas prematuras. El tratamiento térmico se puede utilizar para relajar estas tensiones, haciendo que la pieza sea más estable y fácil de trabajar.

Mejora de la ductilidad y la tenacidad

Aunque a menudo se desea la dureza, a veces puede conducir a la fragilidad. Ciertos tratamientos térmicos están diseñados para aumentar la ductilidad de un material (su capacidad de deformarse sin fracturarse) y la tenacidad general, haciéndolo más resistente a los impactos.

Modificación de propiedades especiales

Más allá de los rasgos puramente mecánicos, el tratamiento térmico también puede refinar otras características de un material. Esto incluye la mejora de propiedades eléctricas o magnéticas específicas, lo cual es esencial para componentes utilizados en motores y electrónica.

La pregunta estratégica: ¿Parte completa o áreas específicas?

Una decisión crítica en la aplicación del tratamiento térmico es determinar cuánto del componente necesita ser alterado. Esta elección está dictada enteramente por la función de la pieza.

Endurecimiento completo: Tratamiento de la pieza entera

En algunos casos, todo el componente requiere propiedades uniformes. El endurecimiento completo aplica el proceso de tratamiento térmico a toda la pieza, asegurando que sus características sean consistentes desde la superficie hasta el núcleo. Esto es común para componentes que experimentan tensión en todo su volumen.

Endurecimiento superficial: Tratamiento solo de la superficie

Para muchas aplicaciones, la pieza ideal tiene una superficie muy dura y resistente al desgaste, mientras mantiene un núcleo más blando y tenaz. El endurecimiento superficial logra esto tratando solo la capa exterior. Esto crea un componente de doble propiedad que puede soportar la abrasión superficial mientras resiste la fractura por impactos.

Técnicas como el calentamiento por inducción ofrecen un control preciso sobre este proceso. Al ajustar la frecuencia de la corriente, los ingenieros pueden dictar la profundidad exacta de la capa endurecida, lo que la convierte en un método altamente versátil y dirigido.

Comprendiendo las compensaciones

Aplicar el tratamiento térmico es un acto de equilibrio. Mejorar una propiedad a menudo se produce a expensas de otra, y el proceso en sí introduce riesgos que deben gestionarse.

El compromiso dureza vs. fragilidad

La compensación más fundamental es entre dureza y fragilidad. A medida que se aumenta la dureza de un metal, casi siempre se disminuye su ductilidad, haciéndolo más susceptible a romperse bajo un impacto repentino. El objetivo es encontrar el equilibrio óptimo para la aplicación.

El riesgo de distorsión

El ciclo de calentamiento y enfriamiento puede hacer que las piezas se deformen o cambien de dimensiones. Este es un riesgo significativo, especialmente para componentes con geometrías complejas o tolerancias ajustadas, y requiere un control cuidadoso de los parámetros del proceso.

Complejidad y costo del proceso

Los procesos simples de alivio de tensiones pueden ser relativamente sencillos. Sin embargo, lograr propiedades altamente específicas y localizadas a través de métodos avanzados añade una complejidad y un costo significativos al proceso de fabricación.

Tomando la decisión correcta para su objetivo

La estrategia correcta de tratamiento térmico siempre está alineada con el uso final del componente. Considere el requisito de rendimiento principal para guiar su decisión.

- Si su enfoque principal es la máxima resistencia al desgaste en una superficie: El endurecimiento superficial es el enfoque más efectivo, creando una capa exterior duradera mientras se preserva un núcleo interno tenaz.

- Si su enfoque principal es la mejora de la maquinabilidad después de la soldadura: Un tratamiento térmico de alivio de tensiones reducirá las tensiones internas, haciendo que el material sea más estable y predecible para trabajar.

- Si su enfoque principal es la resistencia uniforme a través de un componente de carga: El endurecimiento completo asegura que las propiedades del material sean consistentes desde la superficie hasta el núcleo.

En última instancia, aplicar correctamente el tratamiento térmico consiste en transformar un material estándar en un componente de alto rendimiento diseñado para un propósito específico.

Tabla resumen:

| Objetivo | Proceso | Beneficio clave |

|---|---|---|

| Mejorar la resistencia y la dureza | Endurecimiento completo | Propiedades uniformes para piezas de carga |

| Mejorar la resistencia al desgaste | Endurecimiento superficial | Superficie dura con un núcleo tenaz y duradero |

| Aliviar la tensión interna | Alivio de tensiones | Reduce la deformación y mejora la estabilidad |

| Aumentar la tenacidad | Templado | Equilibra la dureza con la resistencia al impacto |

¿Listo para diseñar un rendimiento superior en sus componentes?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para perfeccionar sus procesos de tratamiento térmico. Ya sea que esté desarrollando nuevas aleaciones u optimizando la producción, nuestras soluciones lo ayudan a lograr un control preciso sobre las propiedades del material como la dureza, la resistencia y la resistencia al desgaste.

Servimos a fabricantes y laboratorios de I+D que buscan:

- Mejorar la durabilidad y la vida útil del producto

- Resolver desafíos complejos de ingeniería de materiales

- Garantizar resultados consistentes y de alta calidad

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar su aplicación específica y sus objetivos de materiales.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tubo de laboratorio vertical

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cuál es el proceso de temple al vacío? Logre una dureza superior con un acabado superficial impecable

- ¿Cómo funciona el proceso de tratamiento térmico? Adapte las propiedades del material a su aplicación

- ¿Por qué se realiza el tratamiento térmico al vacío? Lograr un acabado superficial perfecto y la integridad del material

- ¿Cuáles son los cuatro tipos de procesos de tratamiento térmico? Recocido maestro, normalizado, temple y revenido

- ¿Cuáles son los cinco procesos básicos de tratamiento térmico de los metales? Recocido maestro, endurecimiento y más