En casi todas las industrias avanzadas, la tecnología de vacío es una herramienta invisible pero esencial que permite la creación de productos modernos. Es el proceso fundamental para fabricar los semiconductores de su teléfono, conservar los alimentos que consume y desarrollar nuevos productos farmacéuticos. Sus aplicaciones no consisten en crear "vacío" por sí mismo, sino en eliminar con precisión los gases atmosféricos para controlar un entorno y permitir procesos que de otro modo serían imposibles.

El valor fundamental del vacío industrial no es la succión, sino el control ambiental. Al eliminar el aire y otras partículas, los sistemas de vacío crean un espacio altamente controlado que previene la contaminación, elimina obstrucciones físicas y altera las propiedades físicas fundamentales de los materiales.

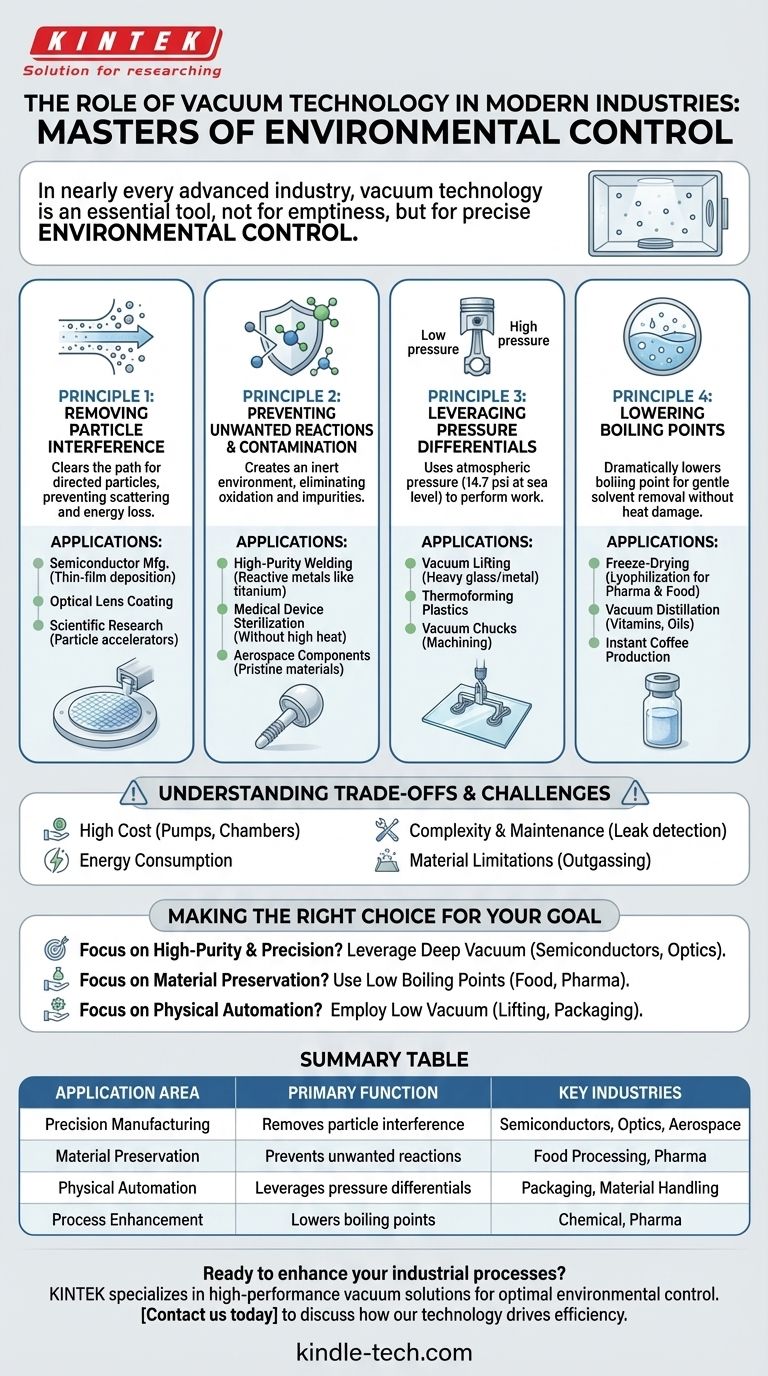

Los principios fundamentales que impulsan las aplicaciones de vacío

Para entender dónde se utiliza el vacío, primero debe entender por qué se utiliza. Las aplicaciones industriales casi siempre se basan en uno de los cuatro principios fundamentales.

Principio 1: Eliminación de la interferencia de partículas

Muchos procesos de alta tecnología implican dirigir pequeñas partículas —iones, electrones o moléculas— desde una fuente a un objetivo.

Las moléculas de gas atmosférico actúan como un denso campo de obstáculos, haciendo que estas partículas dirigidas se dispersen y pierdan energía, arruinando el proceso.

Un vacío despeja este camino. Esto asegura que procesos como la fabricación de semiconductores (deposición de película delgada), el recubrimiento de lentes ópticas y la investigación científica (aceleradores de partículas) puedan funcionar con absoluta precisión.

Principio 2: Prevención de reacciones no deseadas y contaminación

El aire que nos rodea es químicamente reactivo, contiene oxígeno, vapor de agua y varios contaminantes.

Estas sustancias pueden causar oxidación no deseada (como el óxido), introducir impurezas o degradar los materiales durante procesos sensibles.

Al eliminar la atmósfera, el vacío crea un entorno inerte. Esto es fundamental para la soldadura de alta pureza de metales reactivos como el titanio, la esterilización de dispositivos médicos sin altas temperaturas y la producción de materiales prístinos para componentes aeroespaciales.

Principio 3: Aprovechamiento de los diferenciales de presión

Esta es la aplicación más intuitiva del vacío: usar la presión atmosférica para realizar un trabajo.

Cuando se elimina el aire de un lado de un objeto, la presión atmosférica normal del otro lado (aproximadamente 14.7 psi a nivel del mar) lo empuja con una fuerza inmensa.

Este principio es la base de los sistemas de elevación por vacío que mueven grandes placas de vidrio o metal, el termoformado de plásticos para envases y las ventosas de vacío que sujetan piezas delicadas para el mecanizado. Es simple, potente y limpio.

Principio 4: Reducción de los puntos de ebullición

El punto de ebullición de un líquido no es fijo; depende de la presión que hay sobre él. Reducir la presión disminuye drásticamente la temperatura a la que un líquido hierve.

Esto permite la eliminación de agua u otros solventes de un producto sin usar altas temperaturas, lo que podría destruirlo.

Esta es la clave de la liofilización (liofilización) en las industrias farmacéutica y alimentaria, conservando muestras biológicas sensibles y creando café instantáneo. También se utiliza para la destilación al vacío para purificar vitaminas y aceites sensibles a la temperatura.

Comprensión de las compensaciones y los desafíos

La implementación de la tecnología de vacío no es una decisión sencilla. Implica una inversión significativa y una complejidad operativa que deben sopesarse frente a sus beneficios.

El costo de un ambiente controlado

Los sistemas de vacío son caros. El desembolso de capital inicial para bombas, cámaras, válvulas y manómetros de alta calidad puede ser sustancial, especialmente para sistemas que requieren niveles de vacío alto o ultra alto.

Consumo de energía

Generar y mantener un vacío es un proceso que consume mucha energía. Las bombas a menudo necesitan funcionar continuamente para superar pequeñas fugas y la desgasificación de los materiales dentro de la cámara, lo que conlleva importantes costos operativos continuos.

Complejidad y mantenimiento

Los sistemas de vacío no son equipos de "configúralo y olvídate". Requieren conocimientos especializados para su diseño, funcionamiento y mantenimiento.

La detección de fugas es una preocupación constante, ya que incluso una fuga microscópica puede inutilizar un proceso de alto vacío. El mantenimiento regular del aceite de la bomba, los sellos y los sensores es obligatorio.

Limitaciones de materiales (desgasificación)

No todos los materiales se comportan bien en el vacío. Los plásticos, los compuestos y ciertos adhesivos pueden liberar lentamente gases atrapados, un fenómeno llamado desgasificación.

Esto puede contaminar el ambiente de vacío, imposibilitando alcanzar la presión requerida y potencialmente arruinando productos sensibles como lentes ópticas o semiconductores.

Tomar la decisión correcta para su objetivo

La aplicación de vacío correcta depende completamente del resultado industrial que necesite lograr.

- Si su objetivo principal es la fabricación de alta pureza y precisión: Aproveche los sistemas de vacío profundo para eliminar la interferencia de partículas y prevenir reacciones, esencial para semiconductores, óptica y aeroespacial.

- Si su objetivo principal es la conservación y estabilidad del material: Utilice la capacidad del vacío para reducir los puntos de ebullición y eliminar gases reactivos para el procesamiento de alimentos, la producción farmacéutica y la purificación química.

- Si su objetivo principal es la automatización física y la manipulación: Emplee sistemas de bajo vacío para crear potentes diferenciales de presión para aplicaciones de elevación, conformado, sujeción y envasado.

En última instancia, dominar la tecnología de vacío consiste en comprender qué elemento atmosférico necesita eliminar para lograr su resultado industrial específico.

Tabla resumen:

| Área de aplicación | Función principal | Industrias clave |

|---|---|---|

| Fabricación de precisión | Elimina la interferencia de partículas para mayor precisión | Semiconductores, Óptica, Aeroespacial |

| Conservación de materiales | Previene reacciones no deseadas y contaminación | Procesamiento de alimentos, Productos farmacéuticos |

| Automatización física | Aprovecha los diferenciales de presión para el trabajo | Embalaje, Manipulación de materiales |

| Mejora de procesos | Reduce los puntos de ebullición para un procesamiento suave | Química, Farmacéutica |

¿Listo para mejorar sus procesos industriales con soluciones de vacío de precisión? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, proporcionando sistemas de vacío confiables adaptados a las necesidades únicas de su laboratorio. Ya sea que se encuentre en la fabricación de semiconductores, productos farmacéuticos o investigación de materiales, nuestra experiencia garantiza un control ambiental óptimo para resultados libres de contaminación. Contáctenos hoy para discutir cómo nuestra tecnología de vacío puede impulsar la eficiencia y la innovación en sus operaciones.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuál es la temperatura máxima en un horno de vacío? Depende de sus materiales y necesidades de proceso

- ¿Cuáles son las ventajas de un horno de vacío? Logre una pureza y un control superiores en el tratamiento térmico

- ¿Qué materiales se utilizan en un horno de vacío? Selección de la zona caliente adecuada para su proceso

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura