La atmósfera de recocido se refiere al entorno gaseoso cuidadosamente controlado dentro de un horno durante el proceso de tratamiento térmico. Su propósito es proteger el metal de reacciones químicas indeseables con el aire circundante, especialmente la oxidación, que ocurre rápidamente a altas temperaturas. Las atmósferas comunes incluyen gases inertes, mezclas de gases específicas como el gas endotérmico, o un casi vacío.

La función principal de una atmósfera de recocido controlada no es permitir el tratamiento térmico, sino prevenir una consecuencia negativa. Al desplazar el oxígeno, una atmósfera protectora actúa como un escudo para la superficie del metal caliente, evitando la formación de cascarilla y asegurando que la integridad y las propiedades de la superficie del material se conserven.

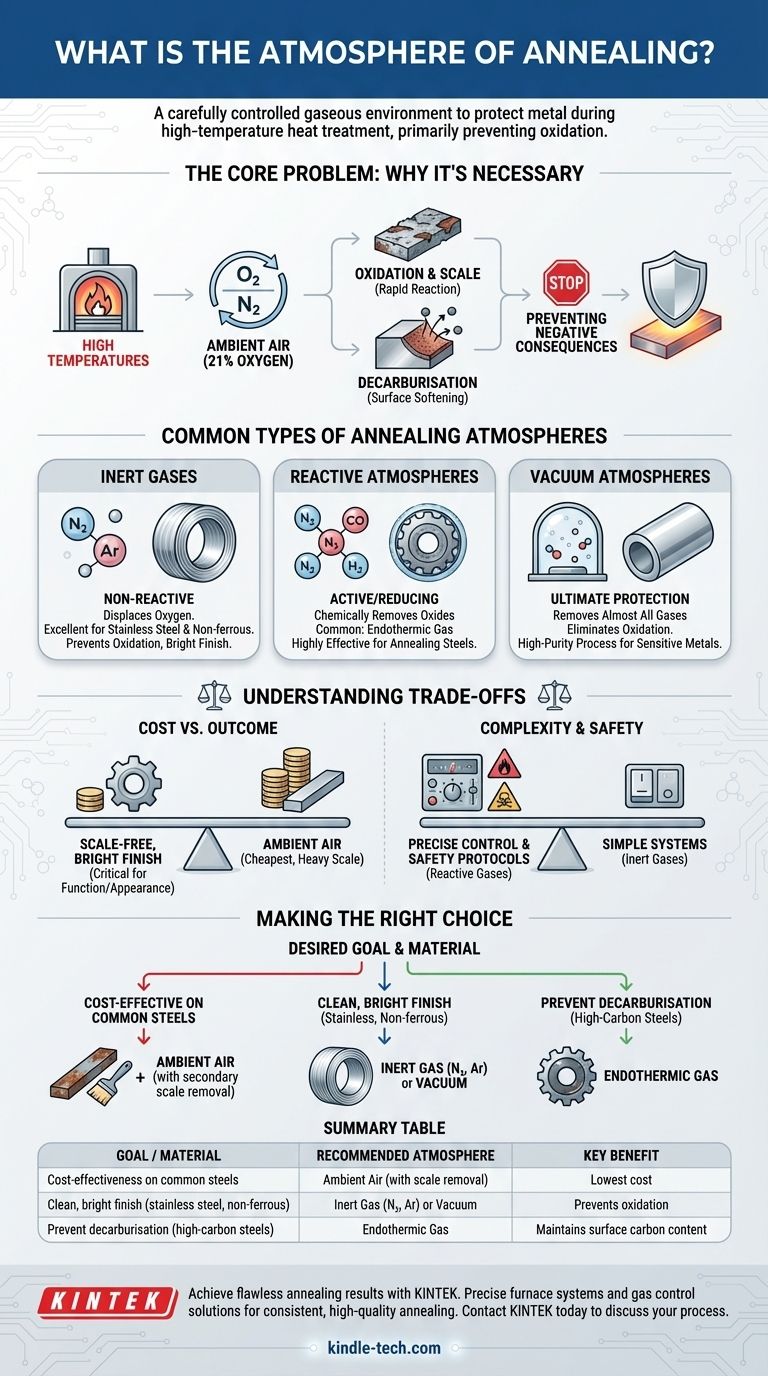

El problema central: por qué es necesaria una atmósfera controlada

El recocido requiere altas temperaturas, lo que acelera en gran medida las reacciones químicas. Exponer metal caliente al aire ambiente, que contiene aproximadamente un 21% de oxígeno, crea desafíos significativos que una atmósfera controlada está diseñada para resolver.

La amenaza de la oxidación y la cascarilla

El problema más inmediato es la oxidación. A temperaturas de recocido, la superficie del metal reaccionará rápidamente con el oxígeno para formar una capa de óxido metálico, comúnmente conocida como cascarilla.

Esta cascarilla a menudo es indeseable, ya que altera el acabado superficial, puede desprenderse y puede necesitar ser eliminada mediante costosos procesos secundarios como el decapado ácido o el chorro de arena.

El riesgo de descarburación

Para los aceros con alto contenido de carbono, otro riesgo es la descarburación. Este es un proceso en el que los átomos de carbono en la superficie del acero reaccionan con la atmósfera y se pierden.

La pérdida de carbono de la capa superficial la ablanda eficazmente, lo que puede comprometer el rendimiento del componente final, especialmente si esa superficie necesita ser dura y resistente al desgaste.

Garantizar resultados consistentes y reproducibles

El uso de una atmósfera controlada elimina la variabilidad del aire ambiente. Esto asegura que cada lote se procese bajo las mismas condiciones exactas, lo que lleva a resultados altamente reproducibles y exitosos, lo cual es crítico en cualquier entorno de fabricación profesional.

Tipos comunes de atmósferas de recocido

La elección de la atmósfera depende del material que se está tratando, el acabado superficial deseado y las consideraciones de costo.

Atmósferas de gas inerte

Las atmósferas protectoras más simples consisten en gases inertes, que no son reactivos. Su único propósito es desplazar el oxígeno en el horno.

El nitrógeno (N₂) y el argón (Ar) de alta pureza son las opciones más comunes. Proporcionan una excelente protección contra la oxidación y son esenciales para materiales como el acero inoxidable y la mayoría de los metales no ferrosos para lograr un acabado limpio y brillante.

Atmósferas reactivas

Algunas atmósferas están diseñadas para ser "activas" o "reductoras", lo que significa que pueden reaccionar químicamente para eliminar óxidos superficiales ligeros que ya puedan estar presentes.

El ejemplo más común es el gas endotérmico, una mezcla de nitrógeno, monóxido de carbono (CO) e hidrógeno (H₂). El contenido de hidrógeno y monóxido de carbono le confiere propiedades reductoras, lo que lo hace muy eficaz para el recocido de aceros.

Atmósferas de vacío

Un vacío es el entorno protector definitivo. Al eliminar casi todas las moléculas de gas de la cámara del horno, un vacío elimina virtualmente la posibilidad de oxidación u otras reacciones superficiales.

El recocido al vacío es un proceso de alta pureza utilizado para metales sensibles o reactivos y cuando se requiere el acabado superficial más limpio posible.

Comprender las compensaciones

La selección de una atmósfera es un equilibrio entre los requisitos técnicos y los costos operativos. No siempre es necesario utilizar el entorno más complejo o puro.

Costo vs. resultado requerido

El recocido en aire ambiente es la opción más económica, pero resulta en una fuerte formación de cascarilla. Si esta cascarilla es aceptable o se puede eliminar fácilmente más tarde, esta puede ser una opción viable para aceros al carbono de bajo costo.

Por el contrario, el uso de gases inertes de alta pureza u operar un horno de vacío implica costos significativos de equipo y operación. Este gasto se justifica solo cuando un acabado brillante y sin cascarilla es un requisito crítico para la función o apariencia de la pieza.

Complejidad y seguridad

Las atmósferas reactivas como el gas endotérmico requieren sistemas de control precisos para mantener la composición correcta del gas. Una atmósfera controlada incorrectamente puede causar una carburación no deseada (adición de carbono) en lugar de prevenir la descarburación.

Además, las atmósferas que contienen hidrógeno o monóxido de carbono son inflamables y tóxicas, respectivamente, lo que requiere protocolos de seguridad y ventilación robustos.

Tomar la decisión correcta para su objetivo

La atmósfera óptima se determina por el material y la condición final deseada del componente.

- Si su enfoque principal es la rentabilidad en aceros comunes: El recocido en aire ambiente es una opción, siempre que tenga un proceso secundario planificado para eliminar la cascarilla resultante.

- Si su enfoque principal es un acabado limpio y brillante en acero inoxidable o metales no ferrosos: Una atmósfera de gas inerte de alta pureza (como nitrógeno o argón) o un vacío es esencial para prevenir la oxidación.

- Si su enfoque principal es prevenir la descarburación superficial en aceros con alto contenido de carbono: Una atmósfera de gas endotérmico controlada con precisión es el enfoque estándar de la industria para obtener resultados fiables.

En última instancia, seleccionar la atmósfera de recocido adecuada es una decisión crítica que impacta directamente la calidad final, la apariencia y el rendimiento del componente metálico.

Tabla resumen:

| Objetivo / Material | Atmósfera recomendada | Beneficio clave |

|---|---|---|

| Rentabilidad en aceros comunes | Aire ambiente (con eliminación de cascarilla) | Menor costo |

| Acabado limpio y brillante (acero inoxidable, no ferrosos) | Gas inerte (N₂, Ar) o Vacío | Previene la oxidación |

| Prevenir la descarburación (aceros con alto contenido de carbono) | Gas endotérmico | Mantiene el contenido de carbono superficial |

Logre resultados de recocido impecables con KINTEK.

Elegir la atmósfera adecuada es fundamental para proteger sus componentes metálicos de la oxidación, la cascarilla y la descarburación. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando los sistemas de horno precisos y las soluciones de control de gas que su laboratorio necesita para un recocido consistente y de alta calidad.

Nuestros expertos pueden ayudarle a seleccionar la configuración ideal para sus materiales específicos y requisitos de calidad, asegurando que evite costosos retrabajos y logre resultados perfectos en todo momento.

Contacte a KINTEK hoy mismo para discutir su proceso de recocido y descubrir cómo podemos mejorar las capacidades y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Qué es el recocido con hidrógeno? Logre propiedades superiores del material con el recocido brillante

- ¿Cuáles son los efectos del hidrógeno (H2) en un entorno de horno controlado? Dominando la reducción y el riesgo

- ¿Cuándo necesitaría usar una atmósfera controlada? Para prevenir la contaminación y controlar las reacciones

- ¿Para qué se utilizan los hornos de hidrógeno? Logre pureza y velocidad en el procesamiento a alta temperatura

- ¿Por qué es necesario un horno con atmósfera de hidrógeno para el composite W-Cu? Desbloquee una infiltración y densidad superiores