En esencia, la sinterización a presión atmosférica es un proceso de fabricación que consolida materiales en polvo en un objeto sólido y denso utilizando altas temperaturas sin aplicar presión mecánica externa. Típicamente opera bajo condiciones atmosféricas estándar (alrededor de 1.01×10⁵Pa) en un ambiente de gas inerte controlado. Este método se basa en aditivos cuidadosamente seleccionados y un control preciso de la temperatura, a menudo por encima de los 2000 °C para cerámicas avanzadas, para lograr una alta densificación.

La principal ventaja de la sinterización a presión atmosférica es su capacidad para producir componentes complejos o a gran escala a un costo menor que los métodos asistidos por presión. Al eliminar la necesidad de fuerza externa, elimina las restricciones críticas sobre la forma y el tamaño del producto, lo que la convierte en una solución altamente versátil.

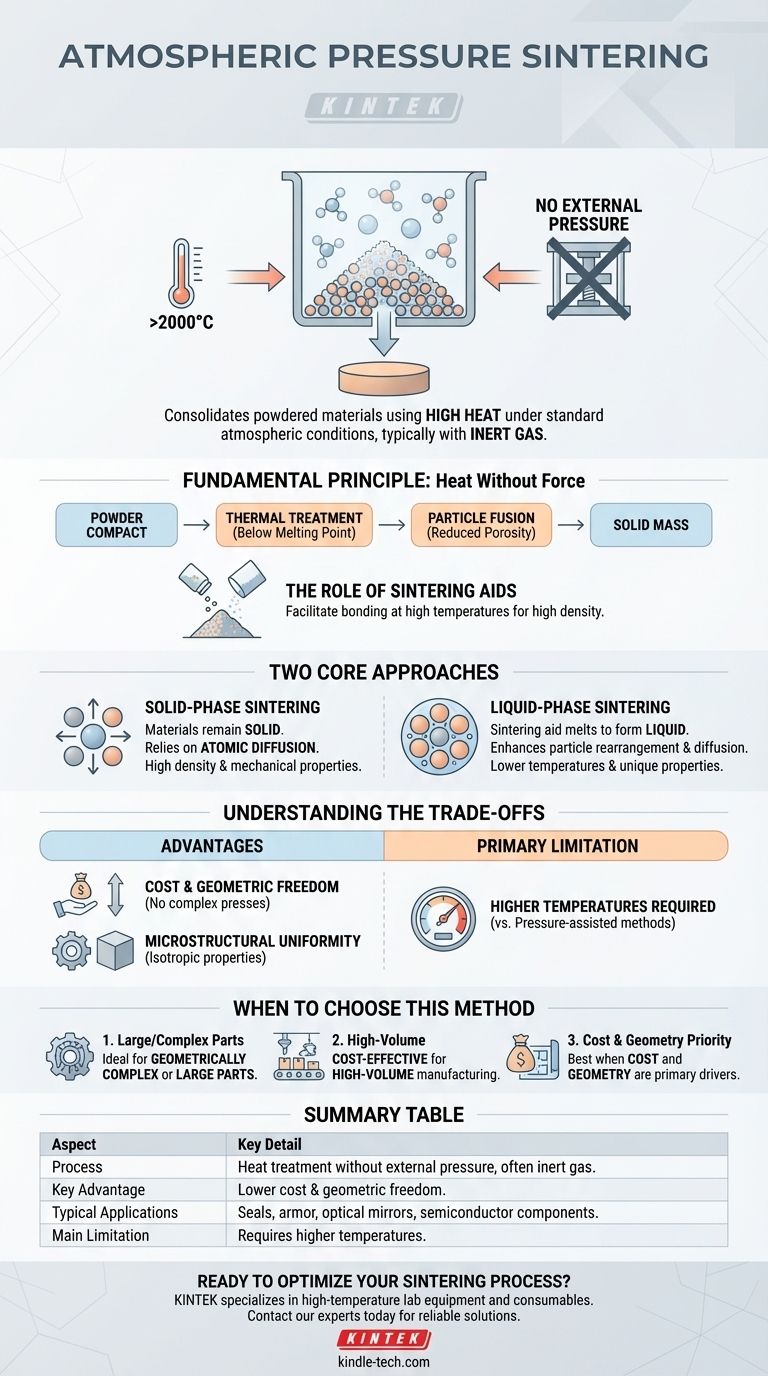

El Principio Fundamental: Calor Sin Fuerza

La sinterización es un tratamiento térmico para compactar material en polvo en una masa sólida. El proceso ocurre a temperaturas por debajo del punto de fusión del material, lo que hace que las partículas individuales se fusionen y reduzcan significativamente el espacio poroso entre ellas.

El Papel de los Aditivos de Sinterización

Debido a que la sinterización atmosférica prescinde de la presión externa, a menudo requiere el uso de aditivos de sinterización. Estos son aditivos específicos mezclados con el polvo primario que facilitan el proceso de unión entre las partículas a altas temperaturas, asegurando que la pieza final alcance una alta densidad.

Dos Enfoques Principales

El proceso se divide generalmente en dos métodos distintos, dependiendo del comportamiento de estos aditivos.

Sinterización en Fase Sólida

En este método, todos los materiales permanecen en estado sólido durante todo el proceso. Se basa en la difusión atómica en los puntos de contacto entre las partículas para densificar el material. Este enfoque es conocido por producir piezas con alta densidad y excelentes propiedades mecánicas a altas temperaturas.

Sinterización en Fase Líquida

Aquí, un aditivo de sinterización se funde para formar una fase líquida que rodea las partículas sólidas. Este líquido mejora la reordenación y difusión de las partículas, "pegando" eficazmente la estructura. Este método a menudo permite temperaturas de sinterización más bajas y puede resultar en propiedades de material únicas y mejoradas.

Comprendiendo las Ventajas y Desventajas

Elegir un método de sinterización requiere una clara comprensión de sus ventajas y limitaciones inherentes en comparación con sus alternativas, principalmente la sinterización asistida por presión.

Ventaja: Costo y Libertad Geométrica

El beneficio más significativo es la eliminación de prensas mecánicas costosas y complejas. Esto no solo reduce los costos de producción, sino que también elimina las limitaciones en la forma y el tamaño del producto final, permitiendo la creación de componentes intrincados o a gran escala.

Ventaja: Uniformidad Microestructural

Sin la fuerza direccional de una prensa, la sinterización atmosférica a menudo resulta en una microestructura más uniforme e isotrópica. Esta uniformidad es crítica para aplicaciones donde el rendimiento predecible y consistente del material es esencial.

La Limitación Principal: Temperatura

La principal desventaja es la temperatura. Para lograr una alta densidad sin fuerza externa, la sinterización atmosférica requiere temperaturas significativamente más altas que los métodos asistidos por presión. Las técnicas asistidas por presión pueden densificar materiales a temperaturas cercanas a la mitad de su punto de fusión, ofreciendo posibles ahorros de energía y evitando el crecimiento indeseado del grano.

Cuándo Elegir la Sinterización a Presión Atmosférica

Este método es ideal para fabricar componentes estructurales de precisión donde la geometría y el costo son los principales impulsores. Las aplicaciones comunes incluyen sellos para bombas mecánicas, blindaje a prueba de balas, espejos ópticos y abrazaderas para obleas semiconductoras.

- Si su enfoque principal es producir piezas grandes o geométricamente complejas: La sinterización a presión atmosférica es ideal porque no está limitada por las restricciones de tamaño y forma de una prensa mecánica.

- Si su enfoque principal es la fabricación rentable y de alto volumen: La menor complejidad del equipo y el costo operativo de este método lo convierten en una opción económica superior para muchas aplicaciones adecuadas.

- Si su enfoque principal es lograr la máxima densidad a la temperatura más baja posible: Un método de sinterización asistido por presión puede ser más adecuado, ya que la fuerza externa reduce significativamente la energía térmica requerida.

Comprender estos principios fundamentales le permite seleccionar la estrategia de sinterización más efectiva para lograr sus objetivos específicos de material y fabricación.

Tabla Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Proceso | Tratamiento térmico sin presión externa, a menudo en gas inerte. |

| Ventaja Clave | Menor costo y libertad geométrica para piezas complejas/grandes. |

| Aplicaciones Típicas | Sellos, blindaje, espejos ópticos, componentes semiconductores. |

| Limitación Principal | Requiere temperaturas más altas que los métodos asistidos por presión. |

¿Listo para optimizar su proceso de sinterización para componentes complejos?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio de alta temperatura y los consumibles esenciales para una sinterización a presión atmosférica exitosa. Ya sea que esté desarrollando nuevos materiales o ampliando la producción, nuestra experiencia y soluciones confiables pueden ayudarlo a lograr una densidad y un rendimiento superiores.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Cómo se utilizan las atmósferas reductoras en la cocción de productos cerámicos? Colores de esmalte maestro y química de la arcilla

- ¿Qué es el recocido en atmósfera de aire? Una guía sencilla para el ablandamiento de metales rentable

- ¿Por qué es necesario un horno de atmósfera a alta temperatura para los catalizadores de nanocompuestos? Domina la ingeniería a nivel atómico

- ¿Cuáles son las aplicaciones importantes de los gases inertes? Usos esenciales desde la soldadura hasta la conservación de alimentos

- ¿Por qué un horno de caja con atmósfera controlada es indispensable para las aleaciones de Mg-Ag? Dominio del procesamiento térmico T4 y T6

- ¿Qué es un horno de recocido con hidrógeno a alta temperatura? Desbloquee la máxima pureza y resistencia de la unión

- ¿Cómo proporciona protección el argón de alta pureza en flujo durante el recocido de Cr-Al-C? Garantiza la integridad superior de la fase MAX

- ¿Qué es un horno de hidrógeno para sinterización? Optimice el procesamiento de metales y cerámicas de alta pureza