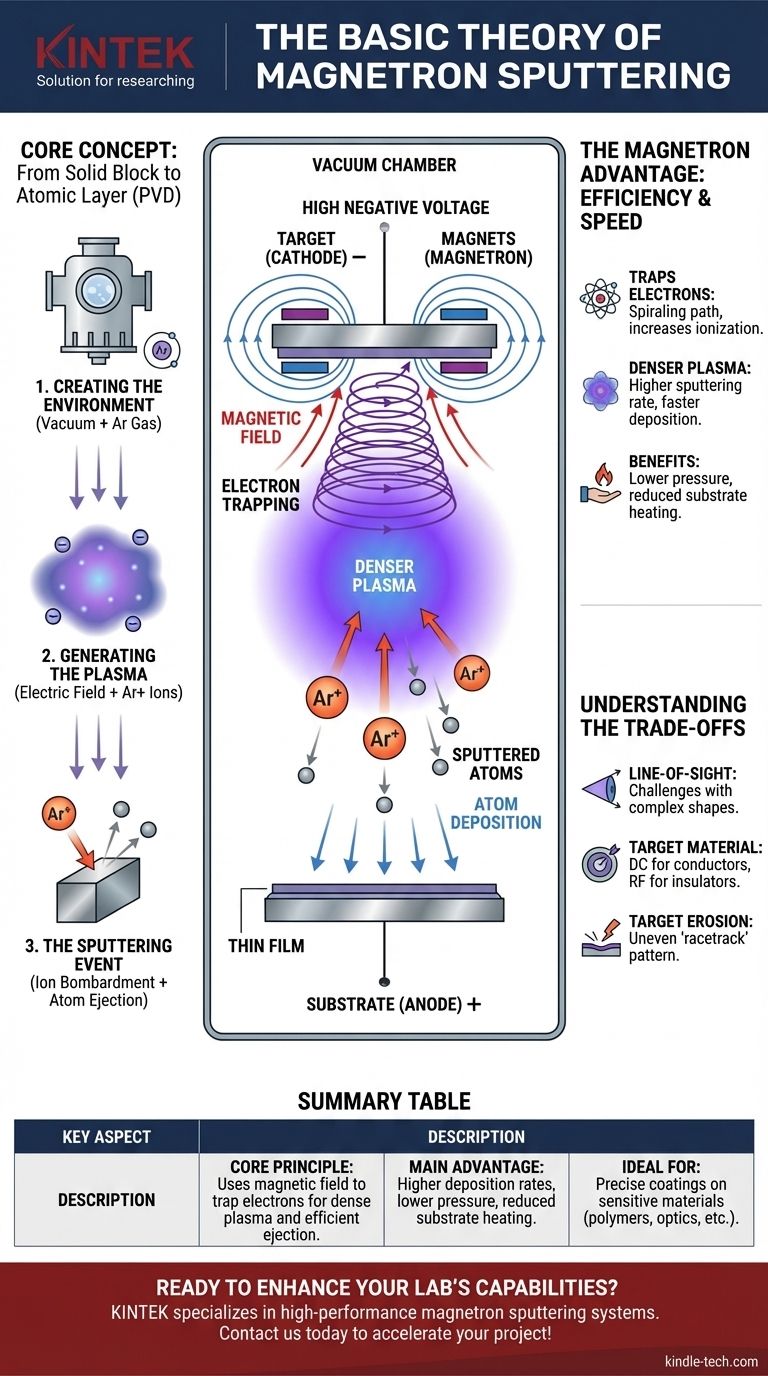

En esencia, el sputtering de magnetrón es una técnica de deposición al vacío altamente controlada utilizada para crear películas de material extremadamente delgadas y uniformes. Funciona creando un plasma, acelerando iones de ese plasma para desprender físicamente átomos de un material fuente (el "objetivo") y luego depositando esos átomos en un sustrato. La parte "magnetrón" se refiere al uso crítico de un campo magnético para aumentar drásticamente la eficiencia y la velocidad de este proceso.

El principio central del sputtering de magnetrón no es solo el bombardeo de un objetivo, sino el uso estratégico de un campo magnético para atrapar electrones cerca de la superficie del objetivo. Esta confinación crea un plasma denso y localizado, lo que aumenta significativamente la tasa de eyección de átomos y permite una deposición de película delgada más rápida y controlada a presiones más bajas.

El Concepto Central: Del Bloque Sólido a la Capa Atómica

La Deposición Física de Vapor (PVD) es una categoría de procesos donde un material sólido se vaporiza en un vacío y se condensa en una superficie como una película delgada. El sputtering es un tipo específico de PVD que logra esto mediante la transferencia de momento físico, muy parecido a un chorro de arena que desprende con precisión una superficie, pero a escala atómica.

Paso 1: Creación del Entorno

Todo el proceso ocurre dentro de una cámara de alto vacío. Esto es fundamental para asegurar que los átomos pulverizados puedan viajar desde el objetivo hasta el sustrato sin colisionar con moléculas de aire no deseadas, lo que contaminaría la película.

Una vez que se logra el vacío, se introduce en la cámara una pequeña cantidad, controlada con precisión, de un gas inerte, típicamente Argón (Ar). Este gas proporciona los átomos que se ionizarán para crear el plasma.

Paso 2: Generación del Plasma

Se aplica un alto voltaje negativo al material objetivo, convirtiéndolo en un cátodo. Las paredes de la cámara o un electrodo separado actúan como el ánodo. Esta diferencia de voltaje crea un potente campo eléctrico.

Este campo energiza los electrones libres en la cámara, haciendo que se aceleren y colisionen con los átomos de Argón neutros. Estas colisiones arrancan electrones de los átomos de Argón, creando iones de Argón (Ar+) cargados positivamente. Esta nube autosostenible de iones y electrones es el plasma, que a menudo emite un brillo colorido característico conocido como descarga luminiscente.

Paso 3: El Evento de Sputtering

Los iones Ar+ cargados positivamente son fuertemente atraídos hacia el objetivo cargado negativamente. Aceleran a través del campo eléctrico y colisionan violentamente con la superficie del objetivo.

Cada impacto es lo suficientemente energético como para transferir momento que expulsa, o "pulveriza" (sputters), átomos individuales del material objetivo. Estos átomos expulsados son neutros y viajan en línea recta lejos del objetivo. El impacto también libera electrones secundarios del objetivo, que son cruciales para el siguiente paso.

La Ventaja "Magnetrón": Por Qué el Campo Magnético es Crítico

Sin un campo magnético, el proceso (conocido como sputtering de diodo) es lento e ineficiente. La adición de un magnetrón, una disposición específica de imanes colocados detrás del objetivo, revoluciona el proceso.

Atrapar Electrones para Mayor Eficiencia

El campo magnético está diseñado para ser más fuerte cerca de la cara del objetivo. Este campo atrapa los electrones secundarios que se liberan durante el bombardeo iónico, forzándolos a un camino espiral o cicloidal.

En lugar de escapar directamente al ánodo, estos electrones recorren una distancia mucho mayor dentro del plasma, justo delante del objetivo. Esto aumenta drásticamente la probabilidad de que colisionen e ionizen más átomos de Argón neutros.

El Resultado: Un Plasma Más Denso y una Deposición Más Rápida

Este efecto de atrapamiento de electrones crea un plasma mucho más denso e intenso confinado a la región directamente frente al objetivo.

Un plasma más denso significa que hay muchos más iones Ar+ disponibles para bombardear el objetivo. Esto conduce directamente a una tasa de sputtering mucho mayor, lo que significa que los átomos se expulsan más rápido y la película se deposita mucho más rápido.

El Beneficio: Menor Presión y Temperatura

Debido a que el campo magnético hace que el proceso de ionización sea tan eficiente, el sputtering de magnetrón puede operar a presiones de gas mucho más bajas que el sputtering de diodo. Esto mejora la calidad de la película resultante, ya que los átomos pulverizados encuentran menos colisiones con el gas en su camino hacia el sustrato.

Además, al confinar los electrones de alta energía cerca del objetivo, el magnetrón evita que bombardeen y calienten el sustrato. Esto hace que el proceso sea adecuado para recubrir materiales sensibles al calor como plásticos y polímeros.

Comprender las Compensaciones

Aunque es potente, el sputtering de magnetrón no está exento de limitaciones. Comprender objetivamente estas limitaciones es clave para su aplicación adecuada.

Deposición de Línea de Visión

El sputtering es un proceso de "línea de visión". Los átomos viajan en un camino relativamente recto desde el objetivo hasta el sustrato. Recubrir formas tridimensionales complejas con un espesor uniforme puede ser un desafío y puede requerir una rotación sofisticada del sustrato.

Material del Objetivo y Fuente de Alimentación

La configuración más común, el sputtering de Corriente Continua (DC), requiere que el material objetivo sea eléctricamente conductor. Recubrir materiales aislantes o cerámicos requiere el uso de una fuente de alimentación de Radio Frecuencia (RF) más compleja y costosa.

Erosión y Utilización del Objetivo

El campo magnético que mejora el proceso también concentra el plasma en un área específica, a menudo en un patrón de "pista de carreras" en la superficie del objetivo. Esto provoca una erosión desigual del material objetivo, lo que significa que no todo el costoso material fuente puede utilizarse antes de que sea necesario reemplazar el objetivo.

Tomar la Decisión Correcta para su Objetivo

Comprender la teoría central le permite ver dónde sobresale esta tecnología.

- Si su enfoque principal son películas densas y de alta calidad para óptica o electrónica: El sputtering de magnetrón ofrece un control excepcional sobre las propiedades de la película, como el espesor, la pureza y la densidad.

- Si su enfoque principal es el recubrimiento rápido a escala industrial: Las altas tasas de deposición lo convierten en una opción líder para recubrir grandes áreas rápidamente, como en el vidrio arquitectónico o la fabricación de semiconductores.

- Si su enfoque principal es recubrir sustratos sensibles a la temperatura: El proceso minimiza inherentemente la transferencia de calor al sustrato, lo que lo hace ideal para polímeros, plásticos y otros materiales delicados.

El sputtering de magnetrón es una tecnología fundamental en la fabricación moderna, que permite la ingeniería precisa de superficies para innumerables aplicaciones avanzadas.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Principio Central | Utiliza un campo magnético para atrapar electrones, creando un plasma denso para una eyección eficiente de átomos desde un material objetivo. |

| Ventaja Principal | Tasas de deposición más altas, presiones operativas más bajas y calentamiento reducido del sustrato en comparación con el sputtering estándar. |

| Ideal Para | Aplicaciones que requieren recubrimientos precisos y de alta calidad en materiales sensibles como polímeros, semiconductores y componentes ópticos. |

¿Listo para mejorar las capacidades de su laboratorio con deposición de película delgada de precisión? KINTEK se especializa en sistemas de sputtering de magnetrón de alto rendimiento y equipos de laboratorio adaptados para aplicaciones de investigación e industriales. Ya sea que trabaje con polímeros sensibles, electrónica avanzada o recubrimientos ópticos, nuestras soluciones ofrecen películas uniformes y de alta pureza con un control excepcional. Contáctenos hoy para discutir cómo nuestra experiencia puede acelerar su proyecto y lograr resultados superiores.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura