En esencia, el endurecimiento al vacío ofrece un control inigualable sobre el proceso de tratamiento térmico. Al calentar componentes metálicos en un ambiente libre de oxígeno, produce piezas con una integridad material superior, un acabado superficial limpio y brillante, y una distorsión dimensional mínima. Esto elimina defectos comunes y reduce la necesidad de pasos de procesamiento secundarios.

La ventaja fundamental del endurecimiento al vacío no es solo crear una pieza más dura, sino asegurar una calidad predecible y repetible. Transforma el tratamiento térmico de una fuente potencial de defectos en un paso de fabricación preciso que mejora la fiabilidad del componente final e incluso puede reducir los costos totales de producción.

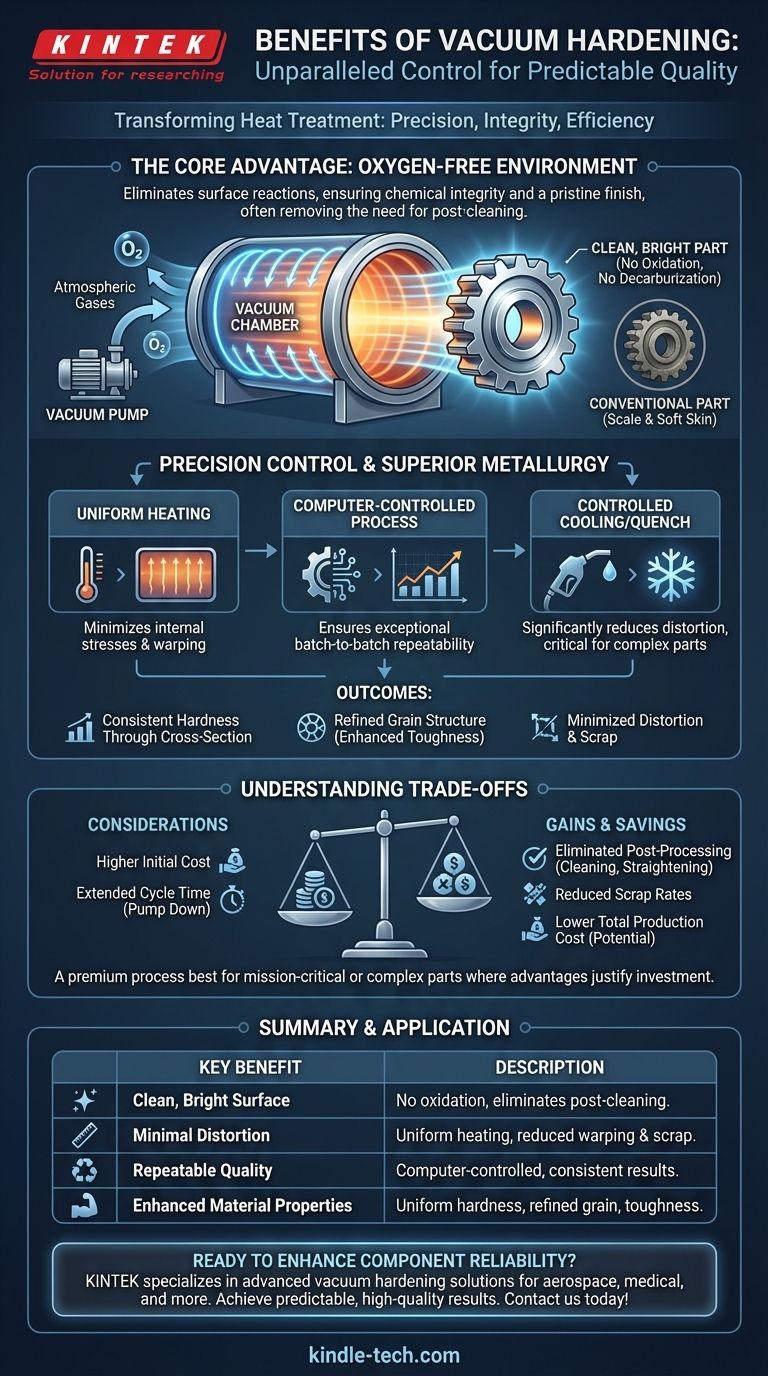

La Ventaja Fundamental: Un Entorno Libre de Oxígeno

El "vacío" en el endurecimiento al vacío es la clave de sus beneficios. Al eliminar los gases atmosféricos, principalmente el oxígeno, de la cámara del horno, el proceso cambia fundamentalmente cómo se comporta el metal a altas temperaturas.

Prevención de la Oxidación Superficial y la Descarburación

A temperaturas de endurecimiento, el acero reacciona fácilmente con el oxígeno, formando una capa de óxido (oxidación) en la superficie. También puede perder carbono de su capa superficial (descarburación), lo que resulta en una piel exterior blanda y débil.

Un ambiente de vacío elimina el oxígeno necesario para estas reacciones. Esto asegura que la química de la superficie del componente permanezca inalterada y libre de óxido.

Lograr una Superficie Químicamente Impecable

Debido a que las piezas endurecidas al vacío emergen del horno limpias, brillantes y libres de óxido, a menudo no requieren limpieza mecánica o química adicional.

Esto elimina pasos completos de post-procesamiento como el chorro de arena, el esmerilado o el decapado ácido, lo que ahorra tiempo y costos significativos en el flujo de trabajo de fabricación.

Control de Precisión y Repetibilidad

Los hornos de vacío modernos son sistemas altamente diseñados que proporcionan un nivel de control de proceso que los hornos atmosféricos no pueden igualar.

Uniformidad de Temperatura Inigualable

Los hornos de vacío ofrecen un aislamiento excepcional y permiten un calentamiento preciso y uniforme. Esto asegura que todo el componente, incluidas las geometrías complejas y las secciones delgadas, alcance la temperatura objetivo a la misma velocidad.

Esta uniformidad minimiza las tensiones internas que causan deformaciones y distorsiones, un beneficio crítico para piezas de alta precisión.

Procesos Controlados por Computadora

El endurecimiento al vacío es un proceso totalmente automatizado y controlado por computadora. Todos los parámetros, desde la velocidad de calentamiento y el tiempo de remojo hasta la presión y el enfriamiento por temple, se regulan con precisión.

Este alto grado de control ofrece una repetibilidad excepcional de un lote a otro, lo cual es esencial para industrias como la aeroespacial y la de dispositivos médicos, donde la consistencia de los componentes no es negociable.

Resultados Metalúrgicos Superiores

La combinación de un ambiente limpio y un control preciso se traduce directamente en propiedades de material mejoradas y más fiables en el producto final.

Dureza Consistente en Toda la Sección Transversal

El proceso logra las propiedades de resistencia y dureza especificadas en toda la sección transversal del componente, sin la capa exterior blanda causada por la descarburación superficial.

Distorsión y Deformación Minimizadas

Al garantizar un calentamiento uniforme y un enfriamiento controlado (a menudo utilizando temple con gas a alta presión), el endurecimiento al vacío reduce significativamente el riesgo de distorsión.

Esto es crítico para piezas complejas, de paredes delgadas o grandes, donde mantener la tolerancia dimensional es primordial. Reduce las tasas de desecho y elimina costosas operaciones de enderezamiento.

Estructura de Grano Refinada

Los ciclos de tratamiento térmico al vacío adecuados dan como resultado una estructura de grano austenítico fina y uniforme. Este grano fino contribuye directamente a mejorar las propiedades mecánicas, como una mayor tenacidad y resistencia a la fatiga.

Comprendiendo las Compensaciones

Aunque potente, el endurecimiento al vacío no es una solución universal. Una evaluación objetiva requiere reconocer sus costos y consideraciones específicas.

Costo Inicial y Complejidad

Los hornos de vacío representan una inversión de capital significativa en comparación con los hornos atmosféricos convencionales. Esto puede traducirse en un costo de procesamiento por pieza más alto.

La decisión debe sopesarse con los ahorros derivados de la eliminación del post-procesamiento y la reducción de las tasas de desecho.

Tiempo del Ciclo del Proceso

El tiempo requerido para bombear el horno al nivel de vacío necesario puede extender el tiempo total del ciclo en comparación con algunos procesos atmosféricos.

Sin embargo, esto puede compensarse con la eliminación completa de las operaciones de limpieza o enderezamiento posteriores, lo que podría acortar el tiempo total de fabricación de puerta a puerta.

Idoneidad para la Aplicación

Para piezas simples hechas de aceros con bajo contenido de carbono donde el acabado superficial y las tolerancias estrictas no son críticas, los beneficios del endurecimiento al vacío pueden no justificar el costo adicional. Es un proceso premium que se aplica mejor donde sus ventajas resuelven directamente un desafío de fabricación o rendimiento.

Tomando la Decisión Correcta para Su Aplicación

La elección del método de tratamiento térmico adecuado depende completamente de los requisitos de uso final del componente y de los objetivos generales de fabricación.

- Si su enfoque principal es el rendimiento y la fiabilidad de misión crítica: El endurecimiento al vacío es la opción superior por su capacidad para producir piezas sin defectos con propiedades metalúrgicas uniformes y repetibles.

- Si su enfoque principal es reducir el costo total de fabricación: Evalúe el endurecimiento al vacío por su potencial para eliminar operaciones secundarias como la limpieza y el enderezamiento, lo que puede resultar en un costo neto más bajo.

- Si su enfoque principal es procesar geometrías complejas o de paredes delgadas: La distorsión mínima y el calentamiento uniforme del proceso lo hacen esencial para mantener tolerancias dimensionales estrictas y evitar el desecho.

En última instancia, elegir el endurecimiento al vacío es una inversión en calidad predecible e integridad de la pieza final.

Tabla Resumen:

| Beneficio Clave | Descripción |

|---|---|

| Superficie Limpia y Brillante | Sin oxidación ni descarburación; elimina la necesidad de post-limpieza. |

| Distorsión Mínima | Calentamiento uniforme y enfriamiento controlado reducen la deformación y el desecho. |

| Calidad Repetible | El proceso controlado por computadora asegura resultados consistentes lote a lote. |

| Propiedades del Material Mejoradas | Logra dureza uniforme y estructura de grano refinada para mayor tenacidad. |

¿Listo para mejorar la fiabilidad de sus componentes y reducir los costos de fabricación? KINTEK se especializa en equipos de laboratorio de precisión, incluidas soluciones avanzadas de endurecimiento al vacío adaptadas para industrias como la aeroespacial y la de dispositivos médicos. Nuestra experiencia garantiza que logre resultados predecibles y de alta calidad con un post-procesamiento mínimo. Contáctenos hoy para discutir cómo nuestros hornos de vacío pueden satisfacer sus necesidades específicas de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿A qué temperatura se debe recocer el acero? Domine el rango crítico para obtener resultados perfectos

- ¿Cuál es el papel del equipo de desgasificación por vacío en la preparación de PDMS? Asegura sustratos libres de huecos para recubrimientos avanzados

- ¿Qué horno se utiliza para el recocido? Encuentre el equipo adecuado para las necesidades de su material

- ¿Por qué usar hornos de vacío para el revestimiento de fases MAX? Logre alta pureza y resistencia superior a la oxidación

- ¿Se puede determinar la temperatura de un vacío? Desentrañando la física del espacio 'vacío'

- ¿Cómo afecta la homogeneización a alta temperatura a la Inconel 718 formada por SLM? Transforma la microestructura para una mayor resistencia

- ¿Cuáles son las aplicaciones de los hornos de carga discontinua? Desde el tratamiento térmico de metales hasta la fabricación de semiconductores

- ¿Se pueden recocer todos los metales? Dominando el proceso térmico para propiedades óptimas del material