Para hornos de alta temperatura que operan en atmósferas oxidantes, el mejor elemento calefactor se determina en función de la temperatura máxima requerida. Para temperaturas de hasta 1800 °C (3270 °F), el Disilicuro de Molibdeno (MoSi₂) es el estándar de la industria debido a su rendimiento superior y vida útil. Para aplicaciones de rango medio de hasta 1625 °C (2957 °F), el Carburo de Silicio (SiC) es una opción robusta y común, mientras que las aleaciones de Hierro-Cromo-Aluminio (FeCrAl) son la solución más rentable para temperaturas inferiores a 1400 °C (2550 °F).

Seleccionar un elemento calefactor no se trata de encontrar un material universalmente "mejor". Se trata de hacer coincidir la capacidad de un material para formar una capa de óxido protectora y estable con la temperatura específica, el presupuesto y las demandas operativas de su horno.

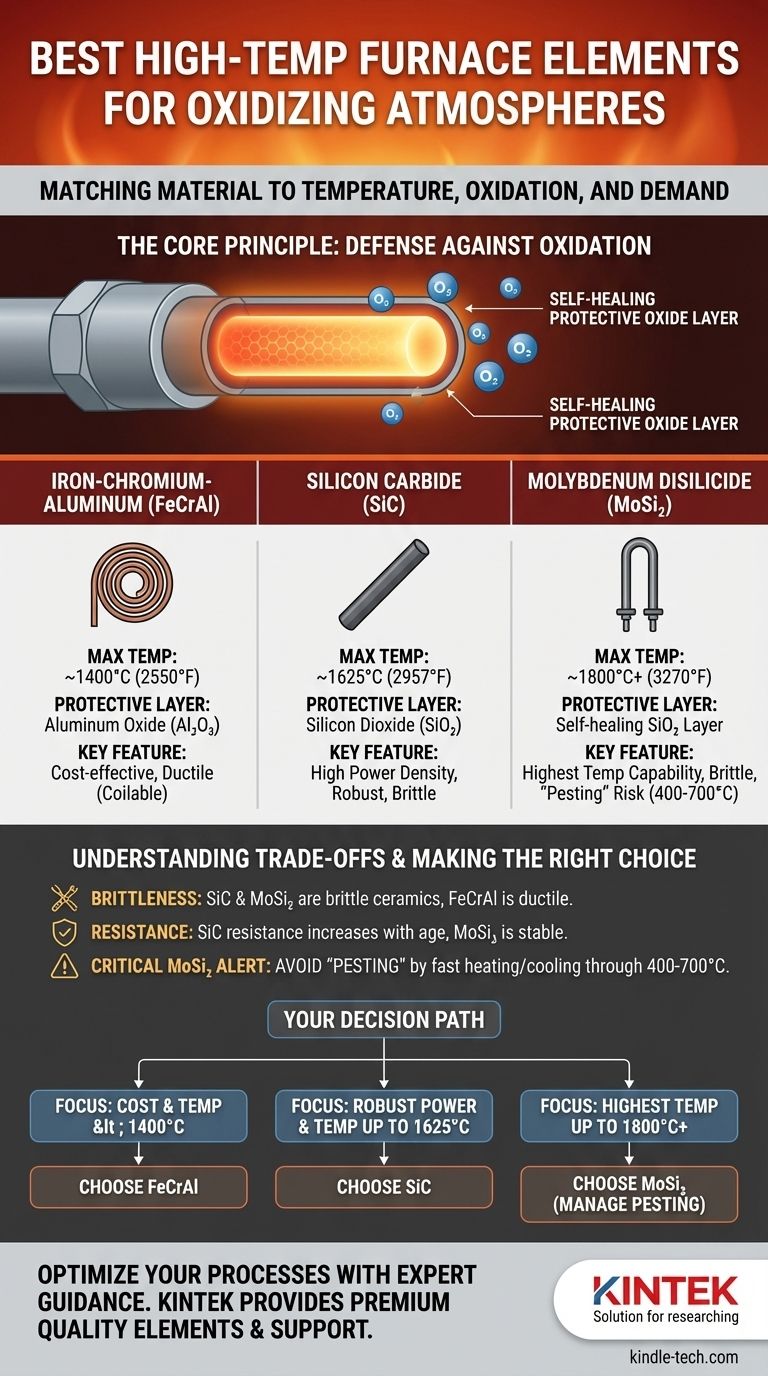

El Principio Central: Un Escudo Protector Autorreparable

Para comprender por qué ciertos materiales sobresalen, primero debe comprender el desafío principal: la oxidación.

Por qué la Oxidación es el Enemigo

A altas temperaturas, una atmósfera oxidante (cualquier entorno con oxígeno libre, incluido el aire) es extremadamente agresiva. La mayoría de los metales se combinarán rápidamente con el oxígeno y esencialmente se quemarán, lo que provocará un fallo catastrófico del elemento.

El Papel de la Capa de Óxido

La solución no es encontrar un material inerte al oxígeno, sino uno que utilice el oxígeno a su favor. Los mejores materiales reaccionan con el oxígeno para formar una capa de óxido protectora delgada, estable y no reactiva en su superficie. Esta "piel" similar a la cerámica actúa como una barrera hermética a los gases, evitando una mayor oxidación del material del elemento subyacente y permitiéndole operar durante miles de horas.

Comparación de los Candidatos de Materiales Principales

Su elección de material es un compromiso directo entre la temperatura de funcionamiento y el costo. Cada material se basa en la formación de una capa protectora diferente.

Hierro-Cromo-Aluminio (FeCrAl / "Kanthal")

Este es el caballo de batalla para aplicaciones de menor temperatura, visto a menudo en hornos de laboratorio y hornos de cocción.

- Temperatura Máxima: Hasta ~1400 °C (2550 °F)

- Capa Protectora: Óxido de Aluminio (Al₂O₃)

- Característica Clave: Estas aleaciones son dúctiles y se pueden formar fácilmente en alambres enrollados, lo que las hace económicas y sencillas de manipular.

Carburo de Silicio (SiC)

Los elementos de SiC son comunes en procesos industriales como la fabricación de vidrio y el tratamiento térmico de metales. Generalmente están disponibles como varillas o tubos rígidos.

- Temperatura Máxima: Hasta ~1625 °C (2957 °F)

- Capa Protectora: Dióxido de Silicio (SiO₂)

- Característica Clave: Ofrece alta densidad de potencia (puede calentarse mucho, muy rápido) y es mecánicamente robusto a la temperatura de funcionamiento.

Disilicuro de Molibdeno (MoSi₂)

Este es el material principal para los hornos de aire de alta temperatura más exigentes, utilizado en investigación dental, cerámica y materiales avanzados.

- Temperatura Máxima: Hasta ~1800 °C (3270 °F), con algunos grados que superan esto.

- Capa Protectora: Una capa vítrea y autorreparable de Dióxido de Silicio (SiO₂).

- Característica Clave: Capacidad inigualable a alta temperatura en aire. Cuando está caliente, la capa de óxido vítreo puede incluso "reparar" pequeñas grietas superficiales.

Comprensión de los Compromisos y Modos de Fallo

Ningún material es perfecto. Comprender sus limitaciones es fundamental para un funcionamiento fiable.

Fragilidad frente a Ductilidad

El FeCrAl es dúctil y tolerante. Tanto el SiC como el MoSi₂ son cerámicas duras y son extremadamente frágiles a temperatura ambiente. Deben manipularse con cuidado durante la instalación para evitar fracturas por choque mecánico.

Estabilidad de la Resistencia y Control de Potencia

La resistencia eléctrica de los elementos de SiC aumenta con su vida útil a medida que el material envejece. Esto requiere un controlador de potencia más sofisticado (típicamente un SCR o un transformador con tomas) que pueda suministrar un voltaje creciente para mantener la salida de potencia. En contraste, el MoSi₂ tiene una resistencia muy estable durante su vida útil, lo que simplifica los requisitos de la fuente de alimentación.

El Riesgo de "Pesting" (Desintegración) del MoSi₂

El MoSi₂ tiene una vulnerabilidad única y crítica. En el rango de temperatura de 400 a 700 °C (750 a 1300 °F), puede sufrir una forma catastrófica de oxidación a baja temperatura llamada "pesting" (desintegración), donde el elemento se desintegra rápidamente en polvo. Para evitar esto, un horno que utiliza elementos de MoSi₂ debe programarse para calentar y enfriar a través de esta zona de temperatura lo más rápido posible.

Consideraciones de Costo

El costo de los materiales se correlaciona directamente con su capacidad de temperatura. La jerarquía general de menos a más caro es: FeCrAl < SiC < MoSi₂. El mayor costo inicial del MoSi₂ a menudo se justifica por su mayor vida útil y temperaturas de proceso más altas.

Tomar la Decisión Correcta para su Horno

Su decisión debe ser una función directa de sus requisitos operativos.

- Si su enfoque principal es la rentabilidad para temperaturas inferiores a 1400 °C: Las aleaciones de FeCrAl son la opción clara y económica.

- Si su enfoque principal es el rendimiento robusto y la alta densidad de potencia hasta 1625 °C: Los elementos de Carburo de Silicio (SiC) proporcionan un excelente equilibrio entre costo y capacidad.

- Si su enfoque principal es alcanzar las temperaturas más altas posibles (hasta 1800 °C+) con estabilidad a largo plazo: El Disilicuro de Molibdeno (MoSi₂) es la solución definitiva, siempre que pueda gestionar su instalación y evitar la zona de "pesting".

Al comprender cómo estos materiales se defienden contra la oxidación, puede seleccionar con confianza un elemento que garantice el rendimiento y la longevidad de su sistema de alta temperatura.

Tabla Resumen:

| Material | Temperatura Máx (°C) | Capa de Óxido Protectora | Característica Clave |

|---|---|---|---|

| Hierro-Cromo-Aluminio (FeCrAl) | Hasta 1400°C | Óxido de Aluminio (Al₂O₃) | Rentable, dúctil |

| Carburo de Silicio (SiC) | Hasta 1625°C | Dióxido de Silicio (SiO₂) | Alta densidad de potencia, robusto |

| Disilicuro de Molibdeno (MoSi₂) | Hasta 1800°C+ | Capa de SiO₂ autorreparable | Capacidad de temperatura más alta |

Optimice sus Procesos de Alta Temperatura con KINTEK

Seleccionar el elemento calefactor correcto es fundamental para el rendimiento, la eficiencia y la longevidad de su horno de laboratorio. Ya sea que su aplicación requiera la rentabilidad del FeCrAl, la potencia robusta del SiC o la capacidad de temperatura extrema del MoSi₂, KINTEK tiene la experiencia y el equipo para satisfacer sus necesidades.

¿Por qué elegir KINTEK para el equipo de su laboratorio?

- Asesoramiento Experto: Nuestros especialistas le ayudarán a seleccionar el material de elemento perfecto en función de sus requisitos específicos de temperatura, presupuesto y demandas operativas.

- Calidad Premium: Suministramos elementos calefactores y consumibles fiables y de alto rendimiento diseñados para la durabilidad y el control preciso.

- Soporte Integral: Desde la selección hasta la instalación y el mantenimiento, nos aseguramos de que su horno funcione al máximo rendimiento.

¿Listo para mejorar las capacidades de su laboratorio? Contacte con nuestros expertos hoy mismo para una consulta personalizada y descubra cómo las soluciones de KINTEK pueden potenciar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es el rango de temperatura de los elementos calefactores de disiliciuro de molibdeno? Elija el grado adecuado para sus necesidades de alta temperatura

- ¿Qué función desempeñan los elementos calefactores de disiliciuro de molibdeno en un sistema de horno experimental de combustión de carbón pulverizado calentado eléctricamente?

- ¿Es el disulfuro de molibdeno un elemento calefactor? Descubra el mejor material para aplicaciones de alta temperatura.

- ¿Qué elementos calefactores para hornos de alta temperatura deben utilizarse en atmósfera oxidante? ¿MoSi2 o SiC para un rendimiento superior?

- ¿Cuál es el coeficiente de expansión térmica del disilicuro de molibdeno? Comprendiendo su papel en el diseño a altas temperaturas