Para producir grafeno a granel al menor costo posible, el método más común es la exfoliación en fase líquida (LPE) del grafito. Este enfoque sacrifica la calidad prístina de una sola capa que se encuentra en métodos más caros, pero sobresale en la creación de grandes cantidades de escamas de grafeno adecuadas para aplicaciones como compuestos, tintas y recubrimientos. Sin embargo, el método "más barato" depende completamente de la calidad y el volumen de producción requeridos.

La cuestión central no es encontrar un único método "más barato", sino comprender el equilibrio fundamental entre el costo de producción, la calidad del material y la escalabilidad. El enfoque más rentable es el que produce grafeno con la calidad mínima aceptable para su aplicación específica a la escala que necesita.

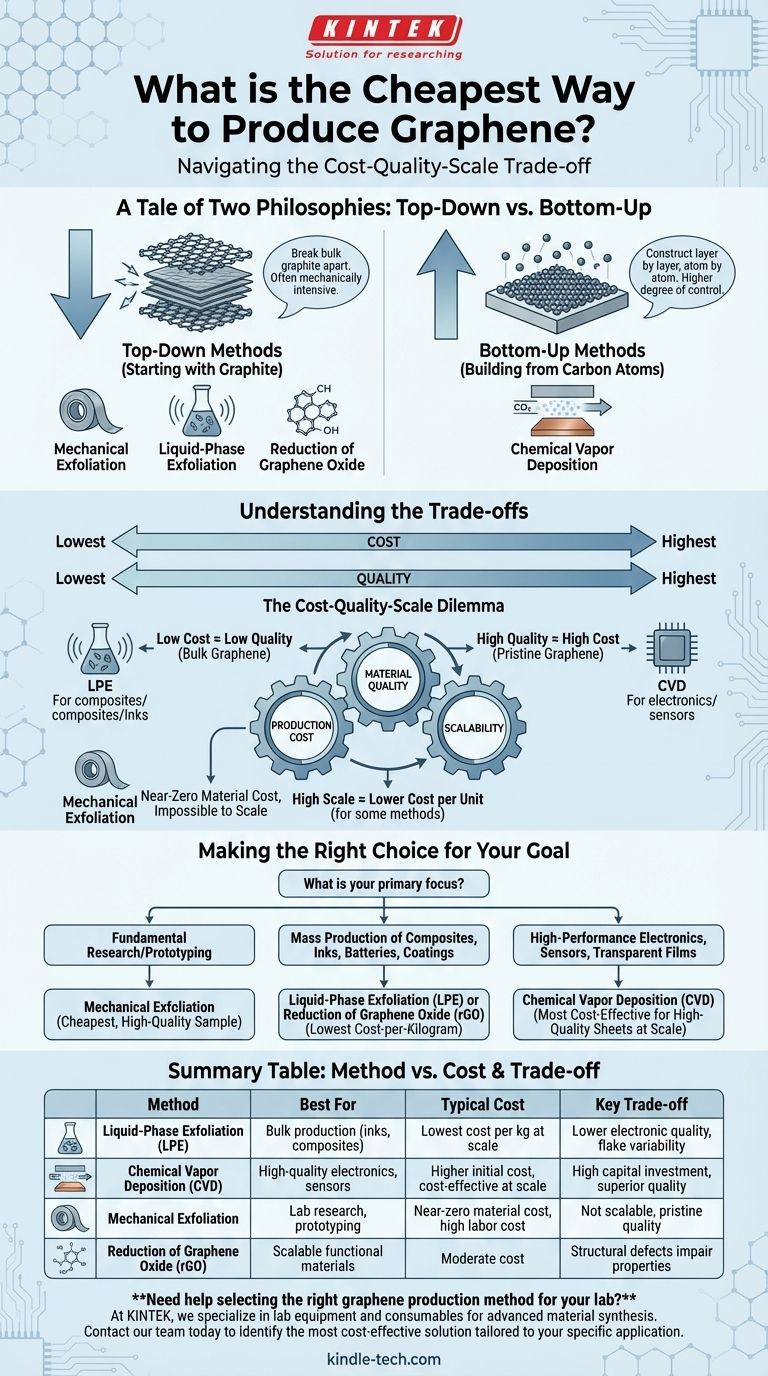

Una historia de dos filosofías: de arriba hacia abajo vs. de abajo hacia arriba

La producción de grafeno generalmente sigue dos estrategias distintas. Comprender esta división es el primer paso para elegir el método adecuado para su presupuesto y necesidades técnicas.

Métodos de arriba hacia abajo: Empezando con grafito

Los métodos de arriba hacia abajo comienzan con grafito —un material a granel hecho de capas de grafeno apiladas— y lo rompen. Estos son a menudo procesos mecánicamente intensivos.

Exfoliación mecánica Este es el método original de "cinta adhesiva", donde se usa cinta para despegar capas de un trozo de grafito. Si bien puede producir escamas de grafeno de una sola capa de muy alta calidad y prístinas, es un proceso manual y de bajo rendimiento. Es excepcionalmente barato para la investigación a escala de laboratorio y estudios fundamentales, pero es imposible de escalar para la producción industrial.

Exfoliación en fase líquida (LPE) La LPE implica sumergir grafito en un líquido y usar procesos de alta energía como la sonicación para romperlo y dispersar las escamas de grafeno. Este método es excelente para la producción en masa y es un candidato principal para el menor costo por gramo a escala. Sin embargo, el material resultante consiste en escamas con espesores y defectos variables, lo que lleva a una menor calidad eléctrica en comparación con otros métodos.

Reducción de óxido de grafeno (GO) Otro enfoque común de arriba hacia abajo implica oxidar químicamente el grafito para formar óxido de grafeno, que se separa fácilmente en capas individuales en agua. Este GO se "reduce" luego para eliminar los grupos de oxígeno. Aunque es escalable y relativamente económico, el óxido de grafeno reducido (rGO) resultante contiene defectos estructurales que afectan sus propiedades.

Métodos de abajo hacia arriba: Construyendo a partir de átomos de carbono

Los métodos de abajo hacia arriba construyen capas de grafeno capa por capa, átomo por átomo, sobre un sustrato. Esto proporciona un grado mucho mayor de control sobre la calidad del producto final.

Deposición química de vapor (CVD) La CVD es ampliamente considerada el método más prometedor para grafeno de alta calidad y gran área. En este proceso, un gas que contiene carbono se calienta en un horno, lo que hace que los átomos de carbono se depositen sobre un sustrato metálico (a menudo cobre) como una capa continua de un solo átomo. Si bien el costo inicial del equipo es más alto que para la LPE, la CVD es la técnica líder para producir el grafeno de alta pureza requerido para la electrónica avanzada.

Entendiendo las compensaciones: Costo vs. Calidad vs. Escala

Elegir un método de producción requiere una comprensión clara de sus compromisos inherentes. La opción más barata rara vez es la mejor, y la mejor rara vez es la más barata.

El espectro costo-calidad

Existe una relación directa entre el costo de producción y la calidad del material. Los métodos de bajo costo como la exfoliación en fase líquida producen lo que mejor se describe como "grafeno a granel": una colección de escamas multicapa con defectos. Esto es perfectamente adecuado para mejorar la resistencia mecánica de polímeros o crear tintas conductoras.

Por el contrario, las láminas de una sola capa de alta calidad de CVD son esenciales para aplicaciones que dependen de las excepcionales propiedades electrónicas del grafeno, como transistores de alta frecuencia o sensores transparentes. El costo se justifica por el rendimiento.

El dilema costo-escala

El costo de un método también está ligado al volumen de producción. La exfoliación mecánica tiene un costo de material casi nulo, pero un costo infinitamente alto a escala industrial debido a la mano de obra y la inexistente capacidad de producción.

La CVD tiene una inversión de capital inicial significativa para reactores y sistemas de vacío, pero el costo por metro cuadrado de grafeno puede volverse muy competitivo en la producción a gran escala, especialmente para aplicaciones electrónicas de alto valor.

El problema del "grafeno" en sí mismo

El término "grafeno" a menudo se usa para describir diferentes materiales. El polvo de escamas de grafeno de LPE tiene propiedades y costos diferentes a los de la película grande y transparente de grafeno de una sola capa cultivada mediante CVD. Aclarar qué tipo de grafeno necesita es el paso más crítico para determinar su costo real.

Tomando la decisión correcta para su objetivo

Los requisitos específicos de su aplicación deben dictar su elección del método de producción. No existe una opción universalmente superior, solo la herramienta adecuada para el trabajo.

- Si su enfoque principal es la investigación fundamental o la creación de prototipos de un dispositivo pequeño y único: La exfoliación mecánica es la forma más barata y sencilla de obtener una muestra de alta calidad.

- Si su enfoque principal es la producción en masa de compuestos, tintas, baterías o recubrimientos: La exfoliación en fase líquida o la reducción de óxido de grafeno ofrecen el menor costo por kilogramo para materiales de grafeno a granel.

- Si su enfoque principal son la electrónica de alto rendimiento, los sensores o las películas conductoras transparentes: La deposición química de vapor (CVD) es el método más rentable para producir las láminas grandes, de alta calidad y de una sola capa requeridas a escala.

En última instancia, alinear su método de producción con su objetivo final es la única manera de lograr un resultado verdaderamente rentable.

Tabla resumen:

| Método | Mejor para | Costo típico | Compromiso clave |

|---|---|---|---|

| Exfoliación en fase líquida (LPE) | Producción a granel (tintas, compuestos) | Menor costo por kg a escala | Menor calidad electrónica, variabilidad de las escamas |

| Deposición química de vapor (CVD) | Electrónica de alta calidad, sensores | Mayor costo inicial, rentable a escala | Alta inversión de capital, calidad superior |

| Exfoliación mecánica | Investigación de laboratorio, prototipos | Costo de material casi nulo, alto costo de mano de obra | No escalable, calidad prístina |

| Reducción de óxido de grafeno (rGO) | Materiales funcionales escalables | Costo moderado | Defectos estructurales que afectan las propiedades |

¿Necesita ayuda para seleccionar el método de producción de grafeno adecuado para su laboratorio? La elección entre costo, calidad y escala es crítica. En KINTEK, nos especializamos en equipos y consumibles de laboratorio para la síntesis de materiales avanzados, incluida la producción de grafeno. Nuestros expertos pueden ayudarle a identificar la solución más rentable adaptada a su aplicación específica, ya sea que esté desarrollando compuestos, productos electrónicos o recubrimientos. Contacte a nuestro equipo hoy para discutir su proyecto y descubrir cómo KINTEK puede apoyar su innovación con las herramientas y la experiencia adecuadas.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de Grafización Experimental de Vacío de Grafito IGBT

La gente también pregunta

- ¿Todos los diamantes cultivados en laboratorio son CVD? Entendiendo los dos métodos principales

- ¿Cuáles son los desafíos de los nanotubos de carbono? Superando los obstáculos de producción e integración

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Cómo afectan los nanotubos al medio ambiente? Equilibrando la baja huella de carbono con los riesgos ecológicos