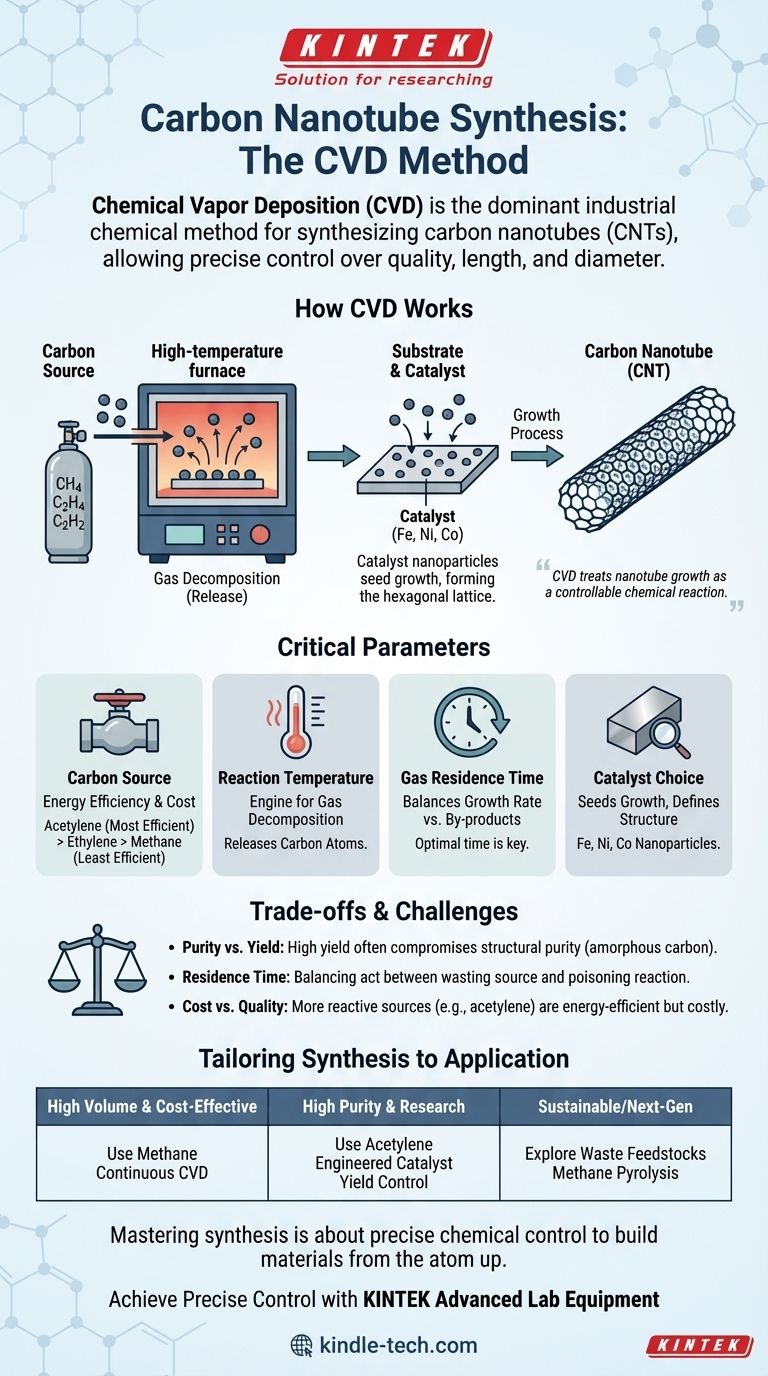

El principal método químico para sintetizar nanotubos de carbono a escala comercial es la Deposición Química de Vapor (CVD). Aunque existen métodos más antiguos como la ablación láser y la descarga de arco, la CVD se ha convertido en el proceso industrial dominante porque permite un mayor control sobre el proceso de crecimiento, lo que lleva a materiales de mayor calidad con las propiedades deseadas.

El desafío en la producción de nanotubos de carbono no es solo fabricarlos, sino fabricarlos con una calidad y estructura consistentes a escala. La Deposición Química de Vapor (CVD) es la solución más efectiva porque trata el crecimiento de nanotubos como una reacción química controlable, regida por entradas precisas como la temperatura, el flujo de gas y la elección del catalizador.

Cómo funciona la Deposición Química de Vapor (CVD)

La CVD es un proceso en el que un sustrato se expone a uno o más precursores químicos volátiles, que reaccionan o se descomponen en la superficie del sustrato para producir el depósito deseado. Para los nanotubos de carbono, este proceso se adapta específicamente para el carbono.

El Principio Fundamental

La síntesis tiene lugar en un horno de alta temperatura. Un gas que contiene carbono, conocido como la fuente de carbono o precursor, se pasa a través del horno.

A alta temperatura, el gas se descompone, liberando átomos de carbono. Estos átomos luego se difunden hacia un sustrato que está recubierto con un catalizador metálico.

El Papel del Catalizador

El catalizador, típicamente una nanopartícula de un metal de transición como hierro, níquel o cobalto, es la semilla para el crecimiento del nanotubo. Los átomos de carbono aterrizan en la partícula del catalizador y se ensamblan en la estructura de celosía hexagonal de un nanotubo de carbono, que luego crece hacia afuera desde el catalizador.

Por qué la CVD es el Estándar

La CVD es la técnica más empleada para sintetizar nanomateriales por una razón clara. Proporciona una vía efectiva para producir materiales de alta calidad al permitir un control preciso sobre las propiedades del producto final.

Los Parámetros Críticos que Definen el Éxito

La calidad, longitud y diámetro de los nanotubos de carbono no son accidentales. Son el resultado directo de gestionar cuidadosamente varios parámetros operativos clave durante el proceso de CVD.

Elección de la Fuente de Carbono

El gas utilizado como materia prima de carbono impacta significativamente la energía requerida para el proceso.

Fuentes comunes como el metano y el etileno deben descomponerse térmicamente primero para formar los precursores directos de carbono para el crecimiento. En contraste, el acetileno puede actuar como precursor directo sin esta entrada de energía adicional.

Esto significa que el acetileno es más eficiente energéticamente para la síntesis de CNT, seguido del etileno y luego el metano, que requiere la mayor energía para la conversión térmica.

Temperatura de Reacción

La temperatura es el motor del proceso de CVD. Proporciona la energía necesaria para romper los enlaces químicos en el gas fuente de carbono, liberando los átomos de carbono requeridos para la formación de nanotubos. El rango de temperatura específico depende en gran medida del catalizador y la fuente de carbono que se utilicen.

Tiempo de Residencia del Gas

El tiempo de residencia es la duración que el gas fuente de carbono permanece en la zona de reacción de alta temperatura. Este parámetro es un delicado acto de equilibrio.

Un tiempo de residencia óptimo asegura una alta tasa de crecimiento. Demasiado poco tiempo, y el gas pasa sin descomponerse completamente, desperdiciando material. Demasiado tiempo, y los subproductos pueden acumularse, limitando el suministro de fuente de carbono fresco al catalizador y obstaculizando el crecimiento.

Comprendiendo las Ventajas y Desafíos

Aunque potente, el método CVD no está exento de complejidades. Lograr una producción de alta calidad requiere navegar por varias compensaciones clave.

Pureza vs. Rendimiento

Uno de los principales desafíos es producir un alto rendimiento de nanotubos sin crear también subproductos no deseados, como el carbono amorfo. La optimización de las condiciones para un alto rendimiento a veces puede comprometer la pureza estructural del producto final.

El Acto de Equilibrio del Tiempo de Residencia

Como se señaló, la gestión del tiempo de residencia es crítica. Un ingeniero debe encontrar el punto óptimo preciso para un sistema dado. Un tiempo insuficiente desperdicia la fuente de carbono, mientras que un tiempo excesivo envenena el entorno de reacción con subproductos y limita la eficacia del catalizador.

Costo vs. Calidad

La elección de la fuente de carbono impacta directamente tanto el costo como la calidad. Si bien los gases más reactivos como el acetileno son más eficientes energéticamente, también pueden ser más caros. El metano suele ser más barato, pero requiere temperaturas más altas y más energía para lograr el mismo resultado.

Tomando la Decisión Correcta para Tu Objetivo

El enfoque ideal para la síntesis de nanotubos de carbono depende completamente de la aplicación prevista. Comprender los parámetros del proceso de CVD te permite adaptar la producción para satisfacer necesidades específicas.

- Si tu enfoque principal es la producción de alto volumen y rentable: El uso de un precursor de menor costo como el metano en un sistema CVD continuo bien optimizado es el enfoque industrial estándar.

- Si tu enfoque principal son los nanotubos de alta pureza y estructuralmente perfectos para la investigación: Utilizarías una fuente altamente reactiva como el acetileno con un catalizador diseñado con precisión, centrándote en el control del rendimiento.

- Si tu enfoque principal es la síntesis sostenible o de próxima generación: Explorarías métodos emergentes, como el uso de materias primas de desecho o la pirólisis de metano.

En última instancia, dominar la síntesis de nanotubos de carbono se trata de un control químico preciso para construir materiales átomo por átomo.

Tabla Resumen:

| Parámetro | Impacto en la Síntesis de CNT |

|---|---|

| Fuente de Carbono | Determina la eficiencia energética y el costo (Acetileno > Etileno > Metano) |

| Temperatura de Reacción | Controla la energía para la descomposición del gas y la liberación de carbono |

| Tiempo de Residencia del Gas | Equilibra la tasa de crecimiento vs. la formación de subproductos |

| Elección del Catalizador | Siembra el crecimiento del nanotubo y define la estructura (Fe, Ni, Co) |

¿Listo para lograr un control preciso sobre la síntesis de tus nanotubos de carbono? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles avanzados, incluidos sistemas CVD adaptados para la investigación y producción de nanomateriales. Ya sea que tu objetivo sea la fabricación de alto volumen o la investigación de alta pureza, nuestra experiencia puede ayudarte a optimizar cada parámetro para obtener resultados superiores. Contacta a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de tu laboratorio en nanotecnología y desarrollo de materiales avanzados.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Máquina de Horno de Tubo CVD de Múltiples Zonas de Calentamiento, Sistema de Cámara de Deposición Química de Vapor, Equipo

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura