En esencia, la deposición química de vapor (CVD) es un proceso de fabricación altamente controlado que se utiliza para crear películas delgadas y sólidas sobre una superficie, conocida como sustrato. Lo logra no mediante pulverización o pintura, sino introduciendo gases reactivos en una cámara, que luego experimentan una reacción química directamente sobre la superficie del sustrato para hacer crecer la capa de material deseada capa por capa.

El principio fundamental de la CVD es la transformación, no el transporte. Utiliza reacciones químicas en estado gaseoso para sintetizar un material sólido completamente nuevo y de alta pureza directamente sobre un componente, lo que resulta en un recubrimiento excepcionalmente uniforme y denso.

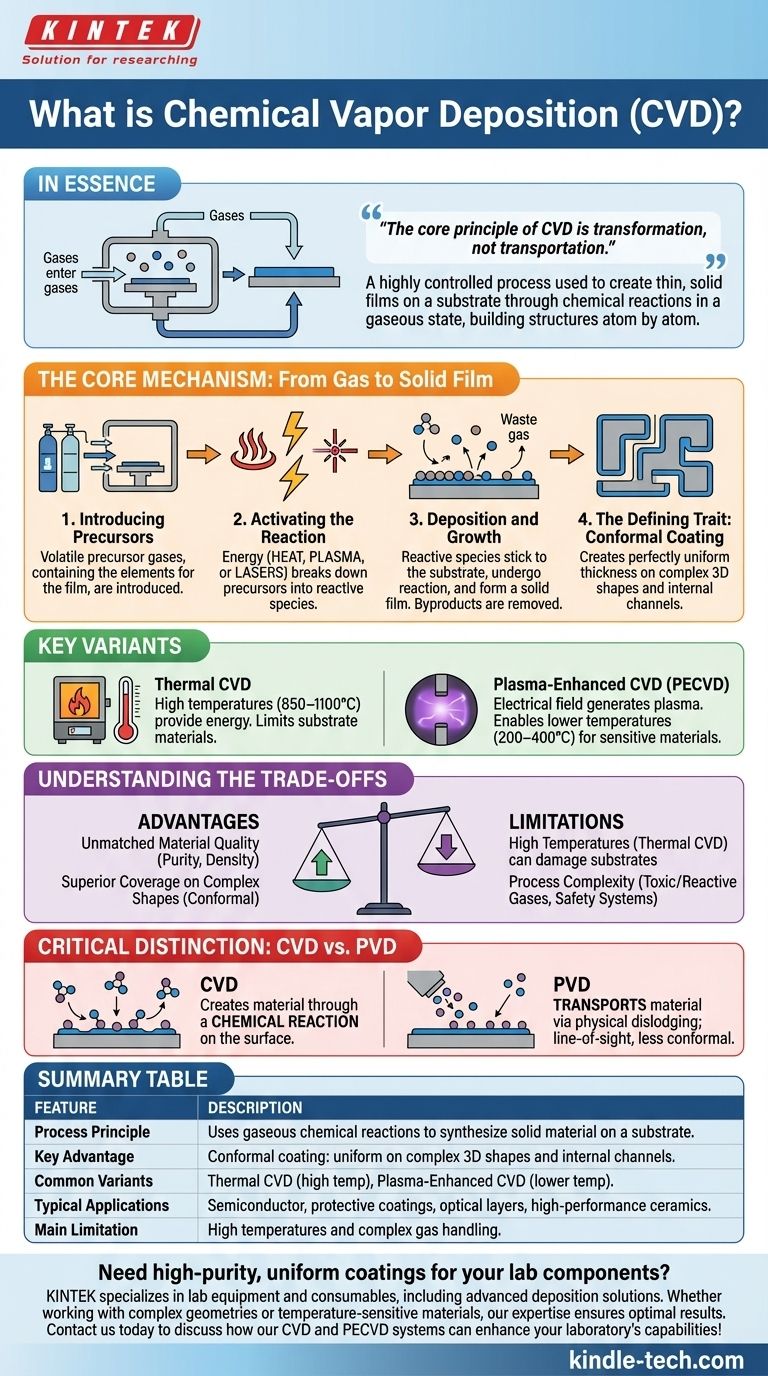

El mecanismo central: de gas a película sólida

Para entender la CVD, es mejor pensar en ella como la construcción de una estructura átomo por átomo a partir de bloques de construcción químicos en el aire. El proceso sigue unos pocos pasos fundamentales.

Introducción de los precursores

El proceso comienza introduciendo gases precursores volátiles en una cámara de reacción que contiene la pieza de trabajo. Estos precursores son compuestos químicos que contienen los elementos específicos necesarios para la película final.

Activación de la reacción

Se suministra energía a la cámara para descomponer los gases precursores en moléculas o átomos más reactivos. Esta energía es más comúnmente calor, pero también puede ser plasma o láseres, lo que permite un mayor control sobre el proceso.

Deposición y crecimiento

Estas especies químicas reactivas se mueven a través de la cámara y se adsorben (se adhieren) a la superficie del sustrato. Aquí, experimentan una reacción química que deposita el material sólido deseado, formando una película delgada. Otros subproductos químicos de la reacción son volátiles y se eliminan de la cámara como gas de escape.

La característica definitoria: recubrimiento conforme

Debido a que la deposición ocurre a partir de una fase gaseosa que rodea el objeto, la CVD sobresale en la creación de un recubrimiento perfectamente uniforme. El espesor de la película es consistente en todas las superficies, incluidas geometrías 3D complejas, canales internos y esquinas afiladas, una característica conocida como cobertura conforme.

Variantes clave del proceso CVD

Diferentes métodos de suministro de energía dan lugar a varios tipos principales de CVD, cada uno adecuado para diferentes aplicaciones.

CVD térmica

Esta es la forma clásica del proceso, que se basa en altas temperaturas (a menudo 850–1100°C) para proporcionar la energía necesaria para la reacción química. Aunque es eficaz, el calor intenso limita los tipos de materiales de sustrato que se pueden recubrir sin dañarse.

CVD asistida por plasma (PECVD)

Para superar las limitaciones de temperatura de la CVD térmica, la PECVD utiliza un campo eléctrico para generar un plasma, un estado de gas de alta energía. La energía del plasma es altamente efectiva para descomponer los gases precursores, lo que permite que la deposición ocurra a temperaturas de sustrato mucho más bajas (típicamente 200–400°C). Esto abre la puerta al recubrimiento de materiales sensibles a la temperatura.

Comprendiendo las compensaciones

Como cualquier proceso avanzado, la CVD implica un equilibrio entre poderosas ventajas y limitaciones específicas.

Ventaja: calidad y versatilidad de materiales inigualables

La CVD puede producir películas de pureza y densidad excepcionales. Al controlar con precisión los gases precursores y las condiciones de reacción, los ingenieros pueden ajustar la composición química, la estructura cristalina y el tamaño de grano de la película. Esto permite la deposición de una amplia gama de materiales, incluidos metales, aleaciones y cerámicas de alto rendimiento.

Ventaja: cobertura superior en formas complejas

La naturaleza conforme de la CVD es un beneficio significativo sobre los procesos de línea de visión como la deposición física de vapor (PVD). Donde la PVD tiene dificultades para recubrir esquinas internas o formas complejas, la CVD proporciona una película uniforme en todas partes donde el gas puede llegar.

Limitación: altas temperaturas y complejidad del proceso

El principal inconveniente de la CVD térmica tradicional es la alta temperatura requerida, que puede dañar o deformar muchos materiales de sustrato. Si bien la PECVD mitiga esto, la química involucrada puede ser compleja. Los gases precursores suelen ser tóxicos, inflamables o corrosivos, lo que requiere sistemas sofisticados de manipulación y seguridad.

Distinción crítica: CVD vs. PVD

Es crucial no confundir la CVD con procesos físicos como la "pulverización" o la pulverización catódica, que se engloban en la categoría de deposición física de vapor (PVD).

- La CVD crea un material a través de una reacción química en la superficie.

- La PVD transporta un material desalojando físicamente átomos de una fuente sólida y haciéndolos depositar sobre el sustrato. La PVD es típicamente un proceso de línea de visión y es menos eficaz para recubrir geometrías complejas.

Tomando la decisión correcta para su objetivo

La selección de la tecnología de deposición correcta depende completamente de las limitaciones de su material y del resultado deseado para la pieza terminada.

- Si su enfoque principal es recubrir una forma 3D compleja o lograr la mayor pureza y densidad de película posibles: la CVD es probablemente la opción superior debido a su naturaleza conforme y su proceso de síntesis química.

- Si está recubriendo un material sensible a la temperatura como un polímero o una aleación de bajo punto de fusión: una variante de baja temperatura como la CVD asistida por plasma (PECVD) es esencial, o es posible que deba considerar una alternativa de PVD.

- Si su objetivo es depositar una película simple en una superficie plana de forma rápida y rentable: un proceso físico como la pulverización catódica (PVD) podría ser una solución más eficiente.

En última instancia, elegir el proceso correcto significa hacer coincidir las capacidades únicas de la tecnología con los requisitos de ingeniería específicos de su proyecto.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Principio del proceso | Utiliza reacciones químicas en estado gaseoso para sintetizar un material sólido directamente sobre un sustrato. |

| Ventaja clave | Recubrimiento conforme: espesor uniforme en formas 3D complejas, canales internos y esquinas afiladas. |

| Variantes comunes | CVD térmica (alta temperatura), CVD asistida por plasma (PECVD, baja temperatura). |

| Aplicaciones típicas | Fabricación de semiconductores, recubrimientos protectores, capas ópticas y cerámicas de alto rendimiento. |

| Limitación principal | Altas temperaturas (en CVD térmica) y manipulación compleja de gases precursores reactivos. |

¿Necesita recubrimientos uniformes y de alta pureza para los componentes de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, incluidas soluciones de deposición avanzadas adaptadas a sus necesidades de investigación o producción. Ya sea que trabaje con geometrías complejas o materiales sensibles a la temperatura, nuestra experiencia garantiza resultados óptimos. Contáctenos hoy para discutir cómo nuestros sistemas CVD y PECVD pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad