En esencia, la deposición química de vapor (CVD) es un proceso altamente controlado para construir una película delgada sólida y de alto rendimiento sobre una superficie a partir de un gas químico. Implica vaporizar uno o más materiales precursores, que luego reaccionan y se descomponen en un sustrato calentado para "hacer crecer" la capa de material deseada capa por capa. Esta técnica es fundamental para la fabricación de electrónica avanzada, recubrimientos protectores y materiales novedosos.

La deposición química de vapor no es un método de recubrimiento en el sentido tradicional de rociar; es un proceso de síntesis. Utiliza reacciones químicas controladas en fase gaseosa para construir un nuevo material sólido directamente sobre un sustrato, lo que permite una pureza y un control estructural excepcionales.

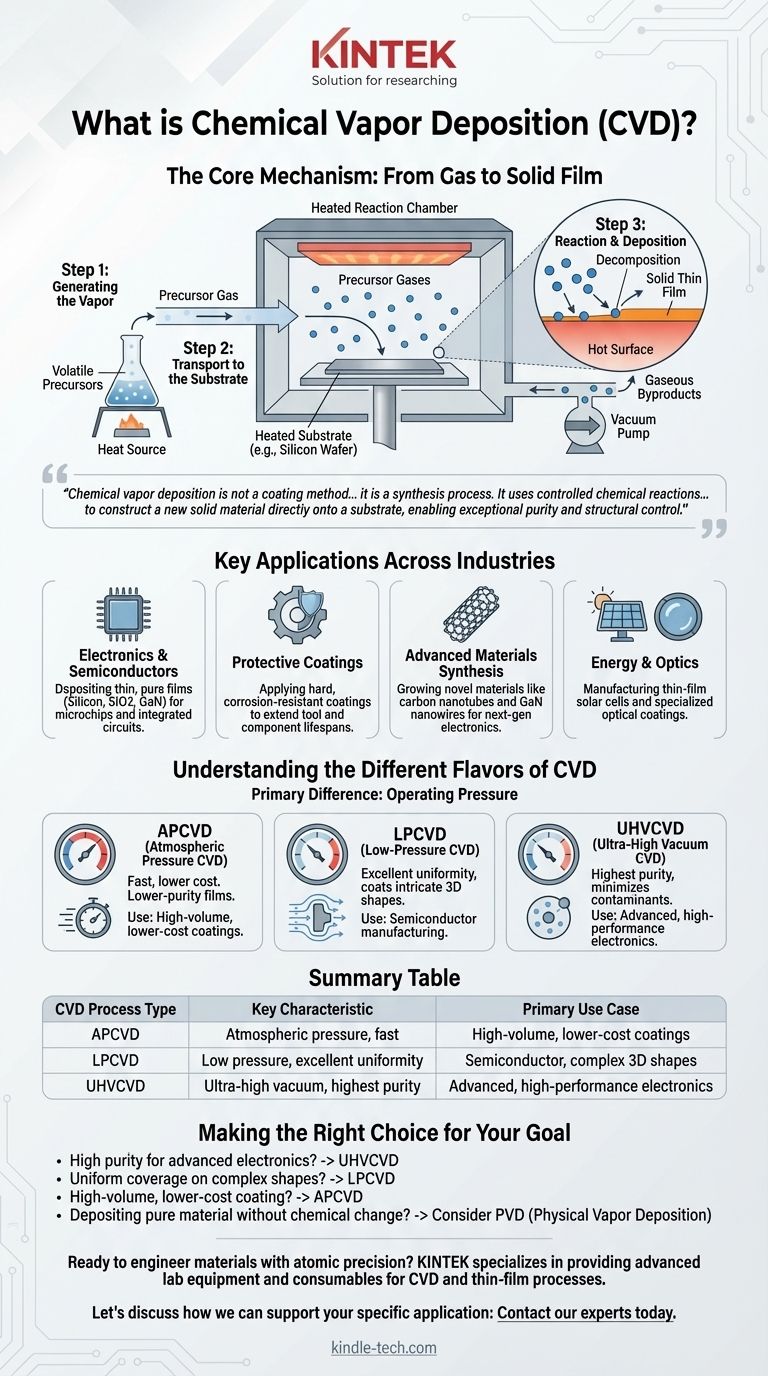

El Mecanismo Central: Del Gas a la Película Sólida

Para entender la CVD, es mejor pensar en ella como una línea de ensamblaje precisa y de varios pasos a nivel molecular. Cada paso se controla cuidadosamente para lograr las propiedades deseadas de la película final.

Paso 1: Generación del Vapor

El proceso comienza con precursores volátiles, que son compuestos químicos que contienen los elementos que se desean depositar. Estos precursores se calientan o se les reduce la presión para convertirlos en gas.

Este vapor se introduce luego con precisión en una cámara de reacción.

Paso 2: Transporte al Sustrato

Una vez dentro de la cámara, los gases precursores fluyen hacia el sustrato. El sustrato es el material base (como una oblea de silicio, vidrio o pieza metálica) que se va a recubrir.

Paso 3: Reacción y Deposición

El sustrato se calienta a una temperatura específica. Cuando los gases precursores se acercan o entran en contacto con esta superficie caliente, sufren una reacción química y se descomponen.

Los elementos sólidos deseados se unen al sustrato, formando una película delgada y uniforme. Otros subproductos gaseosos de la reacción simplemente se bombean fuera de la cámara.

Aplicaciones Clave en Diversas Industrias

La precisión de la CVD la hace indispensable para crear materiales y recubrimientos que son imposibles de producir de otra manera.

Electrónica y Semiconductores

Este es el uso más común de la CVD. Se utiliza para depositar películas increíblemente delgadas y puras de materiales como silicio, dióxido de silicio y nitruro de galio, que son los componentes básicos de los microchips y los circuitos integrados.

Recubrimientos Protectores

La CVD se utiliza para aplicar recubrimientos extremadamente duros y resistentes a la corrosión a herramientas de corte, componentes de motores y otras piezas industriales. Estas películas cerámicas o metálicas extienden drásticamente la vida útil y el rendimiento del material subyacente.

Síntesis de Materiales Avanzados

Los investigadores utilizan la CVD para "hacer crecer" materiales novedosos con propiedades únicas. Esto incluye la creación de estructuras como nanotubos de carbono y nanocables de GaN, que tienen aplicaciones en la electrónica y los compuestos de próxima generación.

Energía y Óptica

En la fabricación de células solares de película delgada, la CVD se utiliza para depositar los materiales fotovoltaicos críticos sobre un sustrato. También se utiliza para crear recubrimientos ópticos especializados para lentes y sensores.

Comprender los Diferentes Tipos de CVD

No todos los procesos de CVD son iguales. La principal diferencia entre los tipos de CVD es la presión operativa dentro de la cámara de reacción, que dicta la calidad y las características de la película final.

La Importancia de la Presión

La presión controla cómo se mueven e interactúan las moléculas de gas. La presión alta significa más colisiones y una deposición más rápida, mientras que la presión baja permite una cobertura más uniforme en superficies complejas.

CVD a Presión Atmosférica (APCVD)

Esta es la forma más simple, que opera a presión atmosférica normal. Es rápida y relativamente económica, pero puede resultar en películas de menor pureza.

CVD a Baja Presión (LPCVD)

Al reducir la presión, la LPCVD permite que los gases precursores recubran el sustrato de manera más uniforme, incluso en formas 3D intrincadas. Esto da como resultado una excelente uniformidad de la película y es un proceso fundamental en la industria de los semiconductores.

CVD de Ultra Alto Vacío (UHVCVD)

Operando a presiones extremadamente bajas, la UHVCVD se utiliza cuando se requiere la pureza más alta absoluta. Minimiza el riesgo de contaminantes y es crucial para crear dispositivos semiconductores avanzados y de alto rendimiento.

Tomar la Decisión Correcta para su Objetivo

El método específico de CVD se elige en función del resultado deseado, equilibrando el costo, la velocidad y la calidad requerida de la película final.

- Si su enfoque principal es la alta pureza para electrónica avanzada: La UHVCVD es la opción necesaria para minimizar los defectos y garantizar el máximo rendimiento.

- Si su enfoque principal es la cobertura uniforme sobre formas complejas: La LPCVD proporciona un excelente equilibrio entre calidad, conformidad y rendimiento.

- Si su enfoque principal es el recubrimiento de alto volumen y menor costo: La APCVD puede ser una opción viable cuando la pureza absoluta no es la principal preocupación.

- Si su enfoque principal es depositar un material puro sin un cambio químico: Es posible que deba considerar una técnica diferente, como la deposición física de vapor (PVD), que utiliza medios físicos como la evaporación para depositar películas.

En última instancia, la deposición química de vapor es una técnica versátil y potente para diseñar materiales con precisión desde los átomos hacia arriba.

Tabla Resumen:

| Tipo de Proceso CVD | Característica Clave | Caso de Uso Principal |

|---|---|---|

| APCVD | Presión atmosférica, deposición rápida | Recubrimientos de alto volumen y menor costo |

| LPCVD | Baja presión, excelente uniformidad | Fabricación de semiconductores, formas 3D complejas |

| UHVCVD | Ultra alto vacío, máxima pureza | Electrónica avanzada de alto rendimiento |

¿Listo para diseñar materiales con precisión atómica?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para la deposición química de vapor y otros procesos críticos de película delgada. Ya sea que esté desarrollando semiconductores de próxima generación, recubrimientos protectores o materiales novedosos como nanotubos de carbono, nuestras soluciones respaldan los entornos controlados y de alta pureza esenciales para el éxito.

Analicemos cómo podemos apoyar su aplicación específica: Contacte a nuestros expertos hoy mismo para encontrar las herramientas adecuadas para sus objetivos de investigación y producción.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es la diferencia entre la pulverización catódica por magnetrón de RF y CC? Elija la técnica adecuada para sus necesidades de película delgada

- ¿Cuáles son las desventajas de la deposición química de vapor? Limitaciones clave a considerar antes de elegir CVD

- ¿Qué es el recubrimiento al vacío? Logre un rendimiento superficial superior para sus componentes

- ¿Cuáles son las características y ventajas de un sistema CVD de pared fría? Control Térmico de Precisión para Investigación Avanzada

- ¿Qué papel juegan los sustratos porosos en la CDCVD más allá de actuar como soporte? Domina el Motor del Crecimiento de Membranas

- ¿Cuál es la función principal del equipo CVD para películas BDD? Desbloquee la síntesis de diamantes de precisión

- ¿Cuáles son los métodos de preparación de los CNT? Una guía sobre descarga por arco, ablación láser y CVD

- ¿Cuáles son los precursores comunes utilizados en las reacciones CVD? Una guía sobre hidruros, haluros y organometálicos